„Dieses industrielle Forschungsprojekt trägt maßgeblich zur Technologieentwicklung im Luftfahrtsektor, insbesondere im Bereich der Composite- und Fertigungstechnik, bei. Gleichzeitig fördern wir aktiv die Umsetzung dieser Innovationen bei kleinen und mittleren Unternehmen“, sagt Dr.-Ing. Carsten Schmidt, Leiter der Forschergruppe Hochleistungsproduktion von CFK Strukturen (HP CFK), Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität. Die Forschergruppe HP CFK am Forschungszentrum CFK Nord in Stade war Gastgeber des Kick-Off-Meetings „SHOREliner“ am 29. September dieses Jahres.

Unter Führung des EASA zertifizierten Herstellungs- und Entwicklungsunternehmens M&D Flugzeugbau entwickeln die Mitglieder des Konsortiums „SHOREliner“ ein rein elektrischen Flugzeug.

Bis Ende 2026 plant das Konsortium das technische Design eines batterieelektrisch betriebenen, 10-sitzigen Flugzeugs im Segment eSTOL Commuter (Zubringer Flugzeug mit Short-take-off-and-landing Eigenschaften) fertigzustellen.

Mitglieder des Konsortiums sind neben dem IFW und der M&D Flugzeugbau GMBH & Co.KG auch die Kasaero GmbH aus Stuttgart, Broetje Automation aus Rastede, Schill + Seilacher „Struktol“ aus Hamburg, das Institut für Flugzeugbau und Leichtbau (IFL) der Technischen Universität Braunschweig und das Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der Technischen Universität Clausthal.

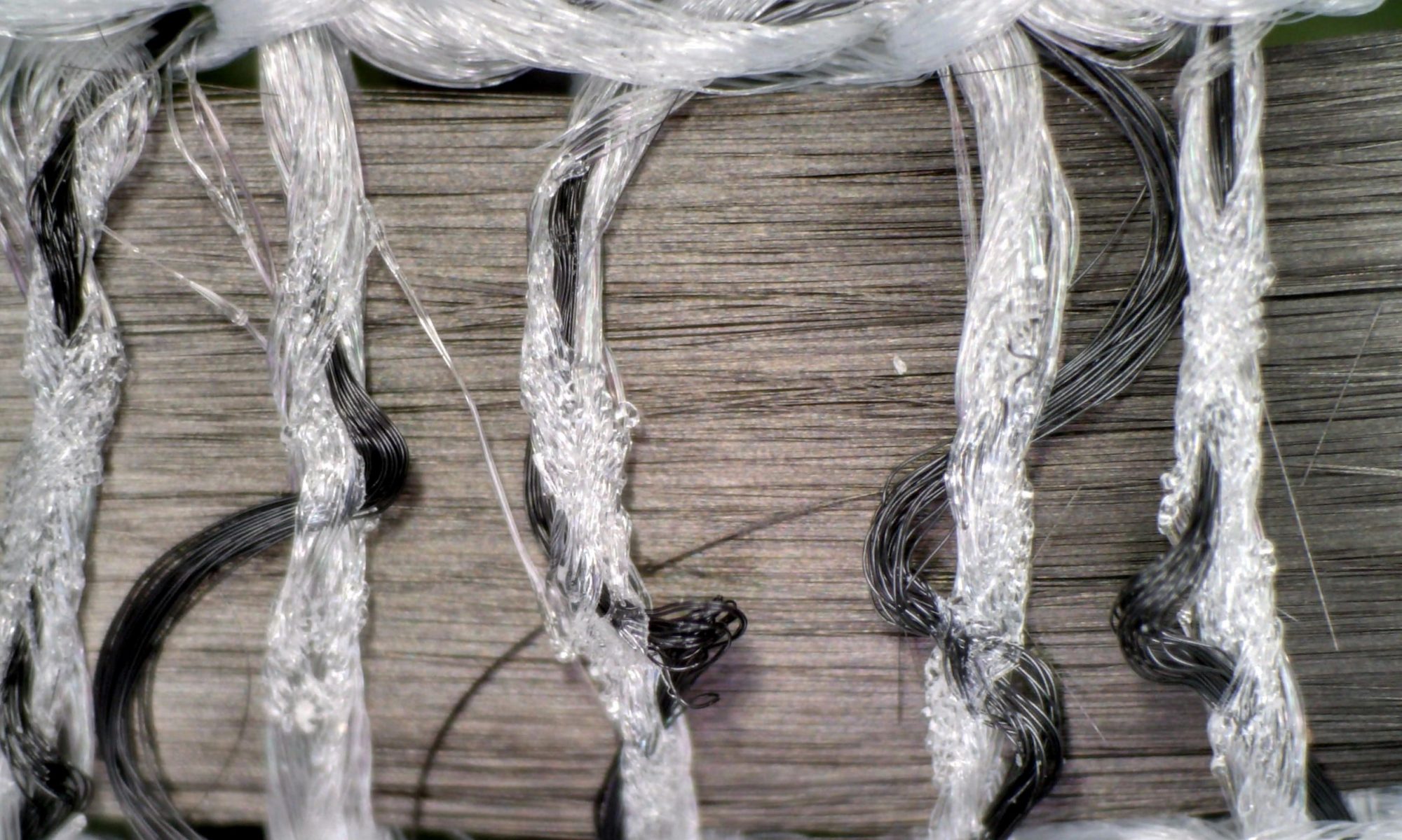

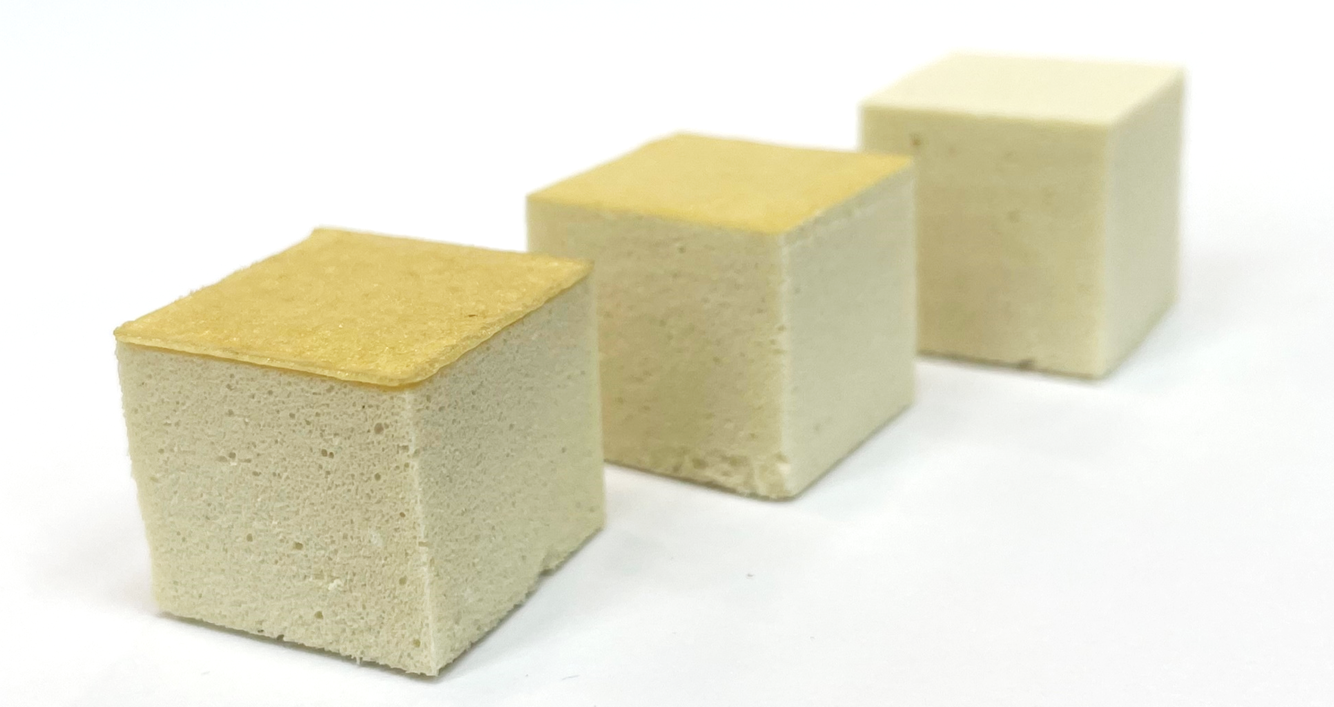

Im Rahmen des gemeinsamen Projekts werden neben dem technischen Design des Flugzeugs selbst auch Innovationen in den Bereichen naturfaser-basierter Composite-Materialien und bio-basierter Harze, Automatisierungslösungen für die Herstellung von Composite-Teilen und Flammschutzsysteme erforscht und entwickelt. Das geplante CO²-neutrale operierbare Flugzeug soll später ebenfalls CO²-neutral hergestellt werden. Die Entwicklung klimaneutraler, energieeffizienter und ressourcenschonender Fertigungsverfahren sowie eine ökologische Lifecycle-Betrachtung sind von Beginn an Bestandteile des Gesamtprojekts.

Ziel des Kick-Off-Meetings der Konsortiumspartner war im Wesentlichen die detaillierte Verteilung der einzelnen Arbeitspakete und die Implementierung eines zuverlässigen Arbeitsprozesses.

„Dieses Meeting ist der Startschuss für die praktische Umsetzung der Grundidee, ein klimaneutrales Faserverbund-Flugzeug mit robusten aerodynamischen und STOL-Eigenschaften zu entwickeln und damit zur CO² neutralen Mobilität der Zukunft beizutragen“, sagt Tim Markwald, Geschäftsführer von M&D Flugzeugbau.

Das Projekt ist Teil des Luftfahrtforschungsprogramms (LUFO VI-3) und wird gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages unterstützt durch den Projektträger Luftfahrtforschung (PT-LF) des Deutschen Zentrums für Luft- und Raumfahrt (DLR).

Link zur Projektseite: www.hpcfk.de/shoreliner