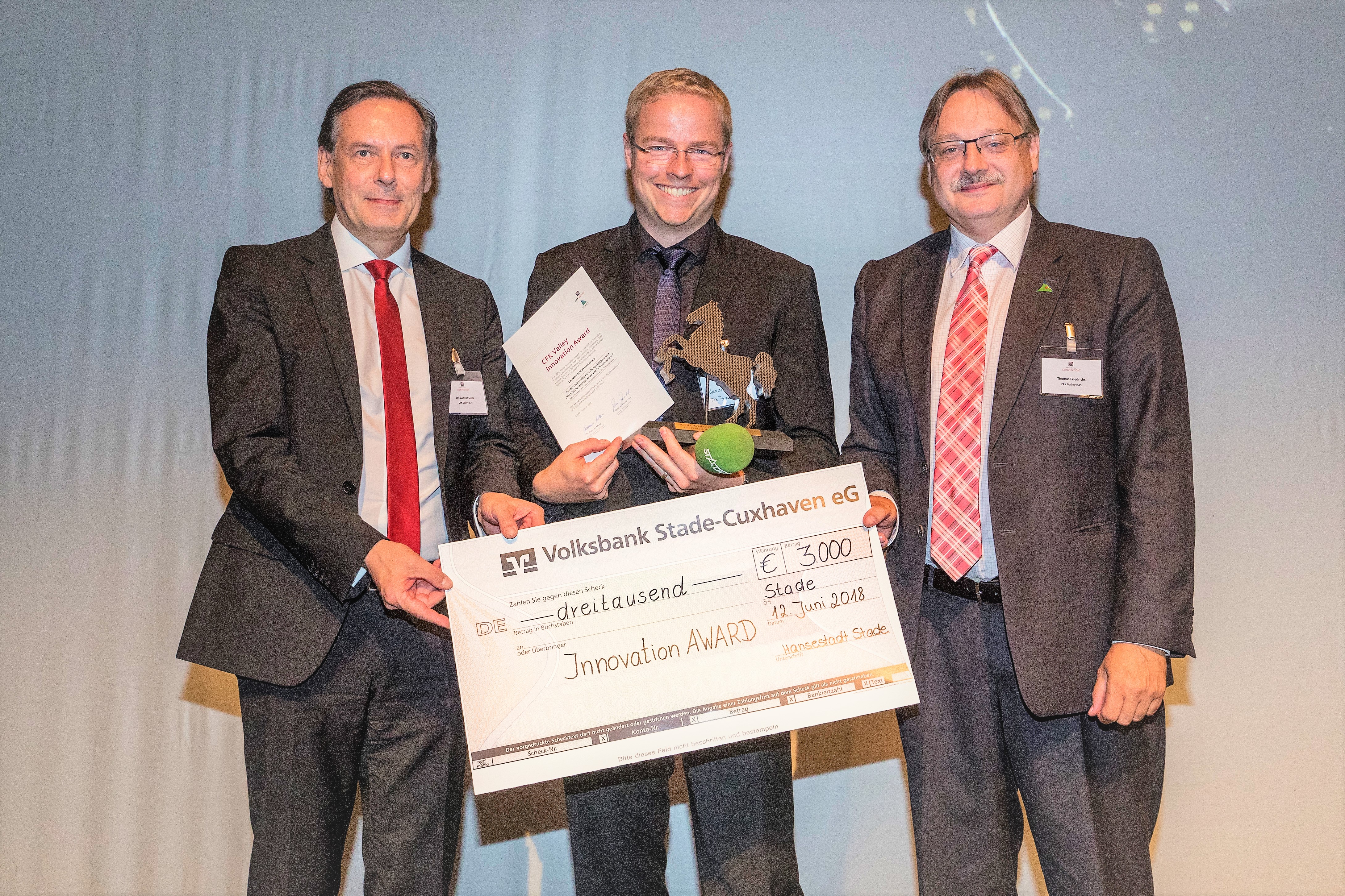

Am 12. Juni verlieh die Hansestadt Stade und der CFK Valley e.V. im Rahmen der CFK Valley Convention den Innovationspreis an das Projektteam „Multilayer-Inserts“ der niedersächsischen Forschungskooperation HP CFK. Nach dem AVK Innovation Award 2017 ist dies jetzt die zweite Auszeichnung für das Forscherteam im DFG Schwerpunktprogramm 1712! Gegenstand ihrer Forschung ist ein hybrides Krafteinleitungselement für Faserverbundstrukturen, das aus einer Vielzahl dünner Metallfolien besteht, die in den Lagenaufbau integriert eine faserverbundgerechte Schnittstelle zur Krafteinleitung bilden.

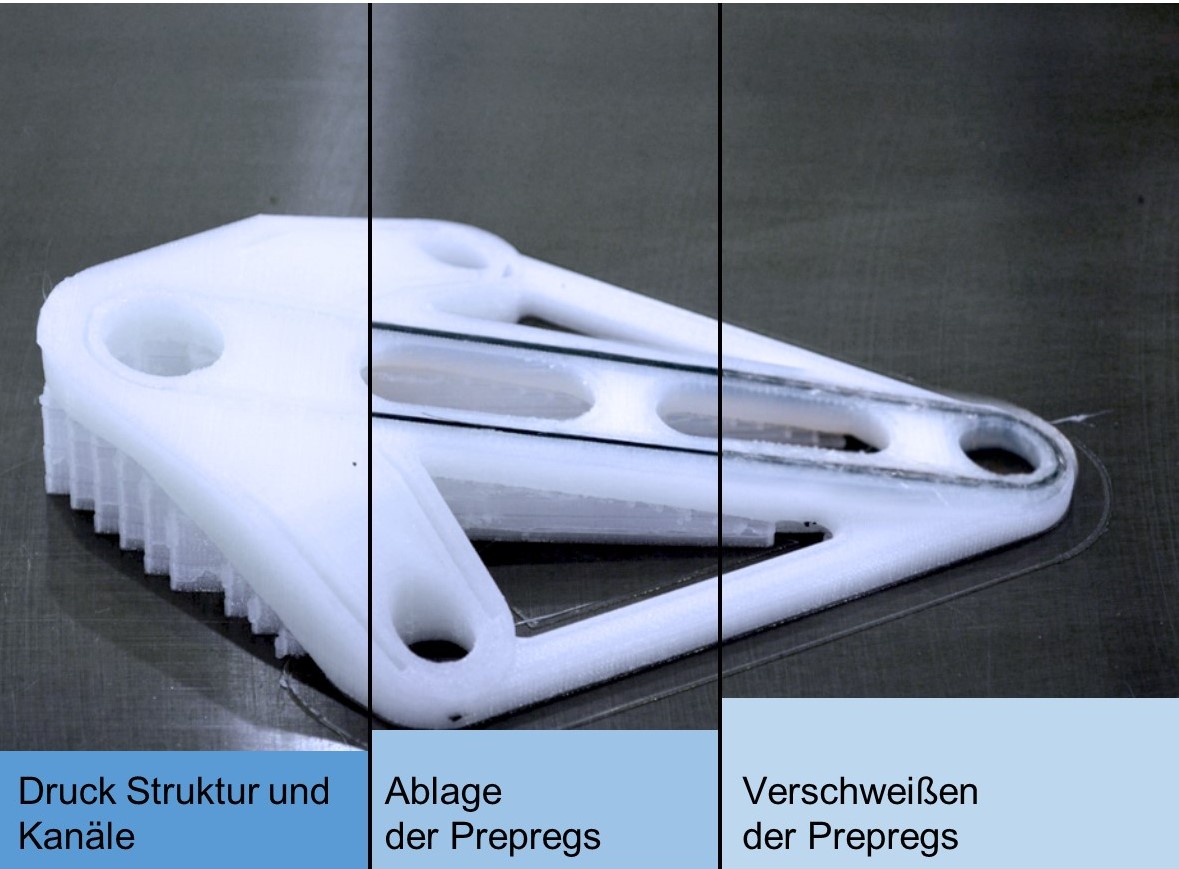

Dreidimensionale Faserverstärkung in additiv gefertigten Kunststoffbauteilen

Additive Fertigungsverfahren erfreuen sich einer großen Beliebtheit, insbesondere zur Herstellung von Einzelteilen und Kleinserien. Wir berichten in der aktuellen Ausgabe der VDI-Z (06-2018) über die Chancen dreidimensional faserverstärkter Kunststoffbauteile, die im Fused Deposition Modelling hergestellt werden.

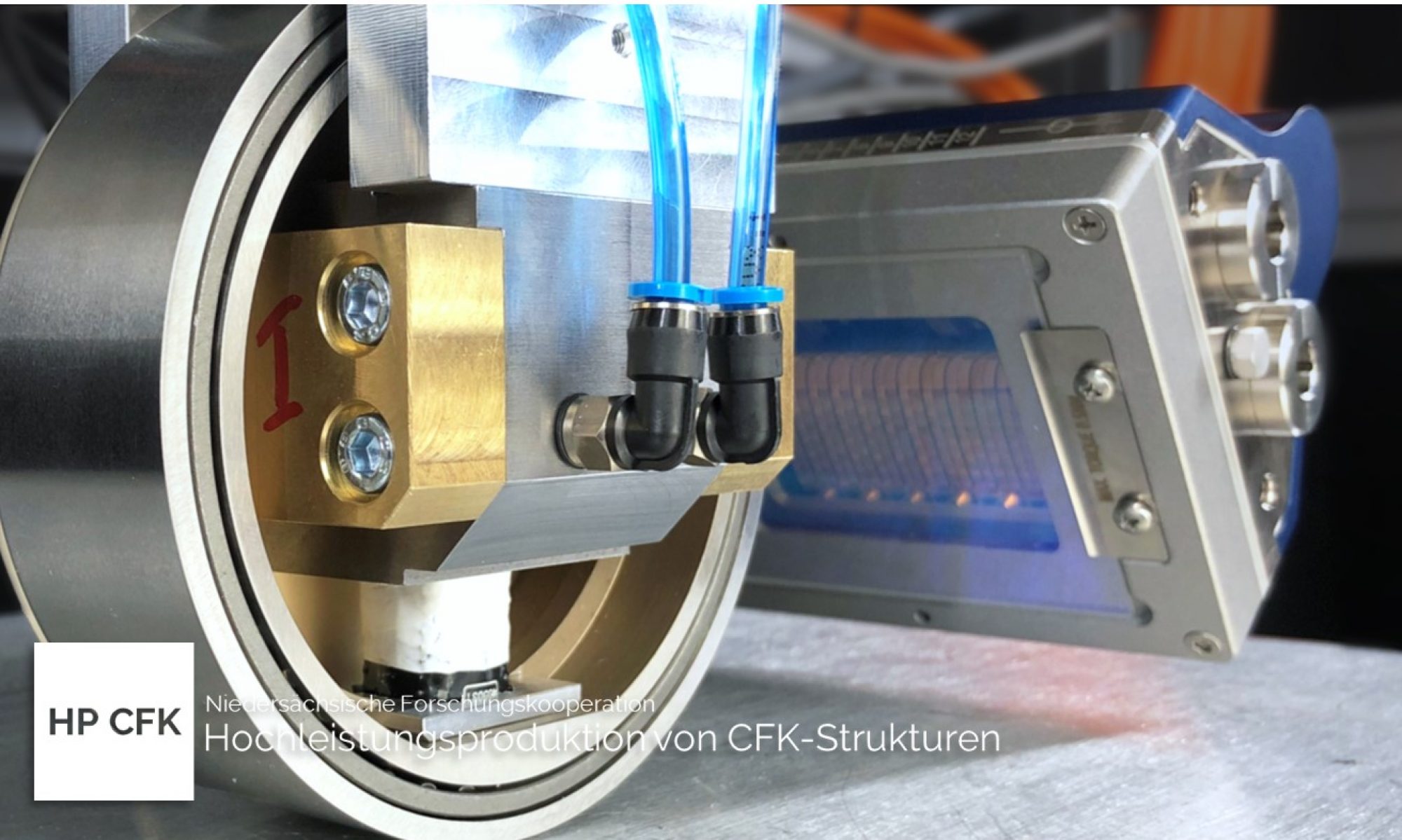

Hybridisierung im Automated Fiber Placement (DFG SPP1712)

Am 5. Juni fand das erste Industriekolloquium in der zweiten Förderphase des DFG-Schwerpunktprograms 1712 „Intrinsische Hybridverbunde für Leichtbaustrukturen“ in Dortmund statt. Das Projekt Multilayer-Insert stellte am gastgebenden Lehrstuhl für Kunststofftechnologie (LKT) den gegenwärtigen Projektstand zur Krafteinleitung in dünnwandige Faserkunststoffverbund-Strukturen vor. Dazu zählten Erkenntnisse aus der Methodenentwicklung zur Charakterisierung von Grenzschichteigenschaften und zum Abbau thermischer Eigenspannungen durch veränderte Prozessführung im Autoklaven und zusätzliche, verformungsmindernde Zwischenschichten. In mehrskaligen Simulationen wurde der Störeinfluss von hybridisierten Strukturbereichen innerhalb von Faserverbundbauteilen dargestellt und der Einfluss geometrischer Merkmale der Inserts sowie der Anbindungsfläche zwischen FKV und Metall betrachtet.

Am Beispiel des Automated-Fiber-Placement wurden die Integrationsmöglichkeiten der neuen Technologie veranschaulicht und die gegenwärtigen produktionstechnischen Herausforderungen, die insbesondere in der prozessparallelen Ablage der Inserts sowie in der Bereitstellung von Materialausschnitten mit flexiblem Konturverlauf liegen, im Kreise von Wissenschaft und Industrie diskutiert. Am Abend hatten dann alle Teilnehmer die Gelegenheit, sich über die aktuellen Forschungsthemen am LKT im Rahmen eines durch Prof. Stommel geleiteten Versuchfeldrundgangs zu informieren.

Am Beispiel des Automated-Fiber-Placement wurden die Integrationsmöglichkeiten der neuen Technologie veranschaulicht und die gegenwärtigen produktionstechnischen Herausforderungen, die insbesondere in der prozessparallelen Ablage der Inserts sowie in der Bereitstellung von Materialausschnitten mit flexiblem Konturverlauf liegen, im Kreise von Wissenschaft und Industrie diskutiert. Am Abend hatten dann alle Teilnehmer die Gelegenheit, sich über die aktuellen Forschungsthemen am LKT im Rahmen eines durch Prof. Stommel geleiteten Versuchfeldrundgangs zu informieren.

#CARBON-KITEBOARD #Multilayer-Insert

Zur Demonstration des Anwendungsspektrums von Automated-Fiber-Placement-Technologien in Verbindung mit hybriden Krafteinletungselementen aus Faserverbund-Metall-Laminaten wurde dieses in Kohlenstofffaser-Verbundtechnologie konzipierte Kiteboard am CFK Nord entwickelt und hergestellt.

Wir gratulieren Klaas Voeltzer zur bestandenen Doktorprüfung

Am 12. April hat Klaas Voeltzer die Prüfung zum Dr.-Ing. bestanden.

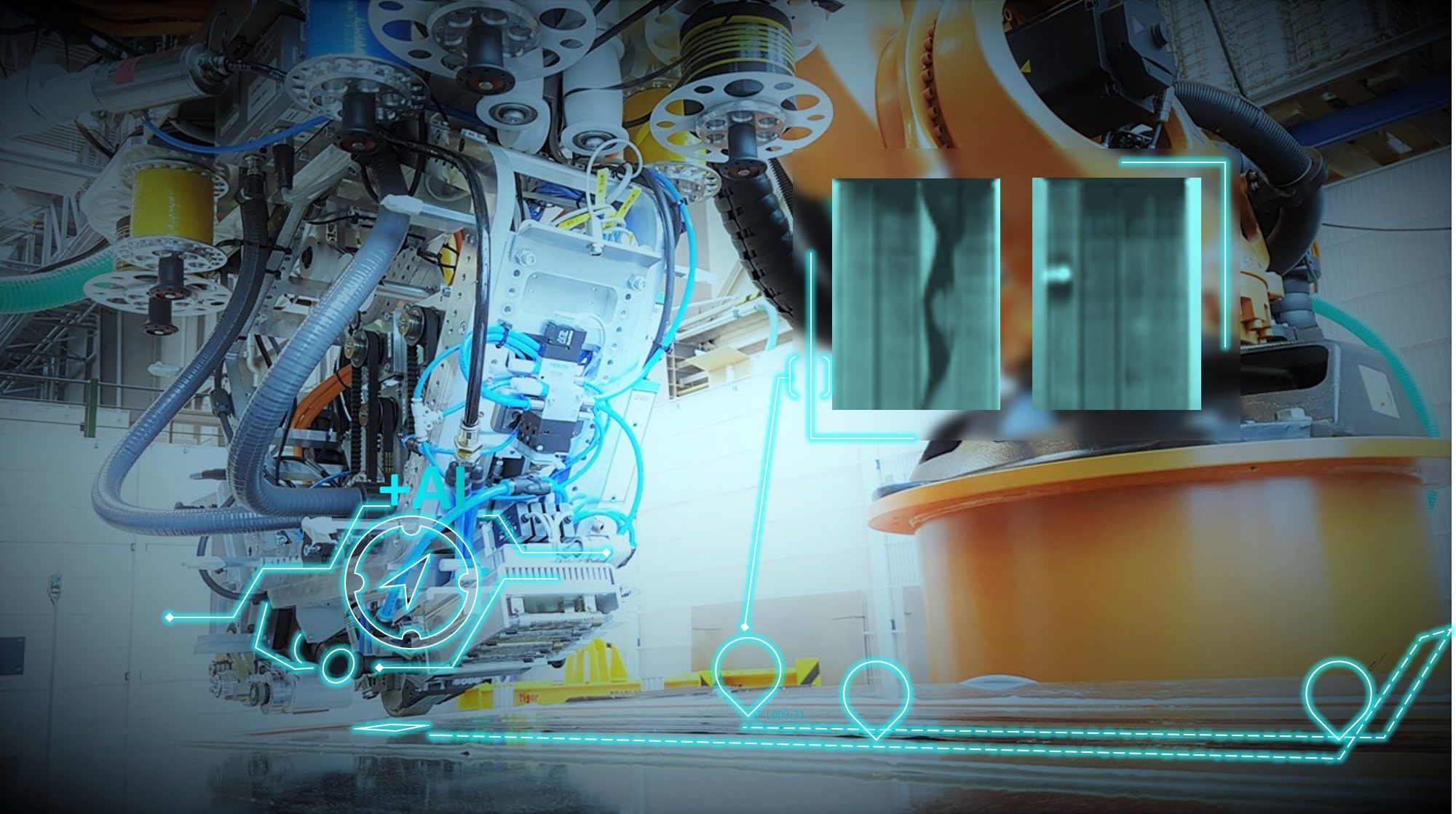

Die Dissertation trägt den Titel „Online-Prozessüberwachung von Automated Fiber Placement Prozessen auf Basis der Thermografie“. Klaas Voeltzer war seit Oktober 2013 in der Forschergruppe aktiv und hat sich hauptsächlich mit der Überwachung von automatisierten CFK-Legeprozessen beschäftigt und in diesem Zusammenhang Fragestellungen zu den thermischen Eigenschaften fehlerfreier und fehlerbehafteter Faserkunststoffverbund-Laminate diskutiert.

Zu seinen wesentlichen Ergebnissen zählen Algorithmen zur Identifikation und Charakterisierung qualitätsrelevanter Lamninateigenschaften auf Basis der Thermografie, mit deren Hilfe sich heutige Automated Fiber Placement Prozesse online überwachen lassen.

Wir gratulieren herzlich zu diesem Erfolg!

Doktorarbeit von Onur Deniz erfolgreich abgeschlossen

Am 8. März hat Onur Deniz die Prüfung zum Dr.-Ing. bestanden. Damit ist er der erste wissenschaftliche Mitarbeiter aus dem Team HP CFK, der seine Doktorarbeit erfolgreich abgeschlossen hat.

Die Dissertation trägt den Titel “Production-Based Multi-Criteria Design Optimisation of Stiffened Composite Fuselage Structures”. Onur Deniz war seit August 2011 in der Forschergruppe aktiv und hat sich hauptsächlich mit der Entwicklung von Flugzeugstrukturkonzepten aus Faserkunststoffverbunden beschäftigt und in diesem Zusammenhang Fragestellungen zur fertigungs- und werkstoffgerechten Auslegung unkonventioneller Strukturen diskutiert. Eines seiner wesentlichen Ergebnisse ist eine multidisziplinäre Auslegungsumgebung, die sowohl Fertigungseigenschaften des Automated Fiber Placement als auch von Drapiertechnologien innerhalb der automatisierten Strukturauslegung mit berücksichtigen kann.

Wir gratulieren herzlich zu diesem Erfolg!

OptiFee

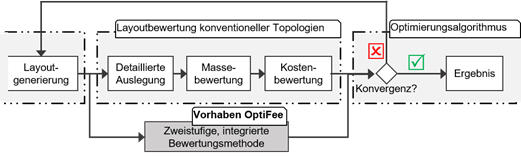

OptiFee – Layout – Topologieoptimierung von unkonventionell versteiften FVK-Strukturen unter Berücksichtigung von Herstellbarkeitskriterien

In der Topologieoptimierung versteifter Leichtbaustrukturen, wie z. B. eines Flugzeugrumpfes, werden einzelne Versteifungslayouts hinsichtlich ihrer Masse und Herstellkosten bewertet. Für diese Bewertung werden detaillierte Strukturdaten als Basis benötigt, die besonders für unkonventionelle Topologien, abweichend von einer konventionellen Stringer-Spant-Bauweise, nicht ohne hohen Rechenaufwand zur Verfügung stehen. Zusätzlich ergeben sich bei unkonventionellen Topologien größere Einschränkungen durch den Aspekt der Herstellbarkeit und Herausforderungen in der Kostenbestimmung. Unkonventionelle Versteifungstopologien versprechen, zumindest partiell eingesetzt, Vorteile bezüglich der Masse, die aber unter Umständen durch Kostennachteile relativiert werden müssen.

Das Vorhaben OptiFee folgt der Forschungshypothese, dass unkonventionell versteifte Strukturen auch ohne eine detaillierte konstruktive Ausgestaltung hinsichtlich Masse, Herstellkosten und Herstellbarkeit bewertbar sind und somit der Einsatz einer Layout-Topologieoptimierung erstmals im Vorentwurf möglich wird. Daraus abgeleitet ist das Hauptziel des Vorhabens die Entwicklung und Erforschung einer zweistufigen, integrierten Methode zur Bewertung unkonventioneller Versteifungstopologien hinsichtlich ihrer Masse und Herstellkosten unter Berücksichtigung von Herstellbarkeitskriterien. Dafür sollen Strukturen aus kohlenstofffaserverstärktem Kunststoff (CFK) betrachtet werden. Bedingt durch die aktuell sehr hohen Fertigungskosten in diesem Bereich ist die Optimierung von Strukturen hinsichtlich Masse und Kosten besonders relevant. Als Anwendungsbeispiel soll eine Flugzeugrumpfstruktur dienen. Der angestrebte Erkenntnisgewinn besteht in den Zusammenhängen und Wechselwirkungen zwischen nicht detailliert auskonstruierten Versteifungslayouts im frühen Vorentwurf und deren Strukturmasse, Herstellkosten und Herstellbarkeit.

Förderer: Deutsche Forschungsgemeinschaft DFG

Laufzeit: 2021-2024

Projekt Multilayer-Insert gewinnt den AVK-Innovationspreis

Am 18. September verlieh die AVK Industrievereinigung Verstärkte Kunststoffe e.V. im Rahmen des International Composites Congress (ICC) in Stuttgart ihren Innovationspreis in der Kategorie Forschung und Wissenschaft an die niedersächsische Forschungskooperation HP CFK, bestehend aus dem Institut für Polymerwerkstoffe und Kunststofftechnik (PuK), dem Institut für Flugzeugbau und Leichtbau (IFL) sowie dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW). Ausgezeichnet wurde das Team für Ihre Entwicklung des Multilayer-Inserts, eines Krafteinleitungselements für dünnwandige Hochleistungs-CFK-Strukturen. Den Ingenieuren gelang es, den simultanen schichtweisen Aufbau von Laminat und Insert in bestehende Automated-Fiber-Placement Prozesse zu integrieren, indem Faserlagen lokal durch Metalleinleger gleicher Dicke substituiert werden. Im Vergleich zu konventionellen Technologien führt der lokale hybride Anbindungspunkt zu einer minimalen Umlenkung der Fasern und damit zu einer Reduzierung des Störeinflusses.

Damit ist es möglich, reinmetallische Bereiche in Faserverbundstrukturen auszubilden, die eine Lastübertragung über Schub in allen Lagen des Laminats bewirken. Der belastungsoptimierte faser- und leichtbaugerechte Aufbau führt zu einer signifikanten Erhöhung der einleitbaren Lasten in den kohlenstofffaserverstärkten Kunststoff (CFK) sowie eine Gewichtsersparnis im Vergleich zu am Markt erhältlichen Technologien. Die Krafteinleitung kann dann z. B. über Schraub- oder aber auch über Schweißverbindungen erfolgen und erlaubt so die lösbare Fügung von z. B. metallischen und faserkunststoffbasierten Bauteilen.

Die grundlegenden Arbeiten für das neue Verfahren wurden innerhalb des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Schwerpunktprogramms 1712 geschaffen.

Industriekolloquium und Arbeitskreisreffen des SPP1712 in Karlsruhe

Am 29. Juni endete die erste Projektphase des Schwerpunktprogramms 1712 „Intrinsische Hybridverbunde für Leichtbautragstrukturen – Grundlagen der Fertigung, Charakterisierung und Auslegung“ offiziell in einem abschließenden Industriekolloquium. Unter Beteiligung des Industriebeirats präsentierten die Projektpartner aller acht Projekte ihre Ergebnisse am gastegebenden wbk Institut für Produktionstechnik in Karlsruhe. In konstruktiven Diskussionen zwischen Wissenschaft und Praxis wurden wertvolle Anregungen für die Weiterentwicklung der jungen intrinsischen Hybridverbunde gegeben und ein Ausblick für die kommende Förderperiode entwickelt. Ein zentrales Thema dieser Projektphase wird es sein, eine Demonstration der unterschiedlichen Projektergebnisse im Kontext eines Anwendungsszenarios aus dem Automobilbau zu entwickeln.

Am Abend hatten dann alle Teilnehmer die Gelegenheit, sich über die aktuellen Forschungsthemen am wbk im Rahmen eines Versuchfeldrundgangs zu informieren.

Wir freuen uns sehr, dass auch unser Projekt „Multilayer-Inserts“ fester Bestandteil der zweiten Projektphase ist und wünschen allen Partnern bis zum kommenden Arbeitskreistreffen am 12. und 13. Dezember 2017 in Chemnitz ein gutes Gelingen.

Sollte Sie Interesse an Hybridverbunden und einer möglichen Demonstration im Kontext Ihrer Anwendung haben, sprechen sie uns gerne an.