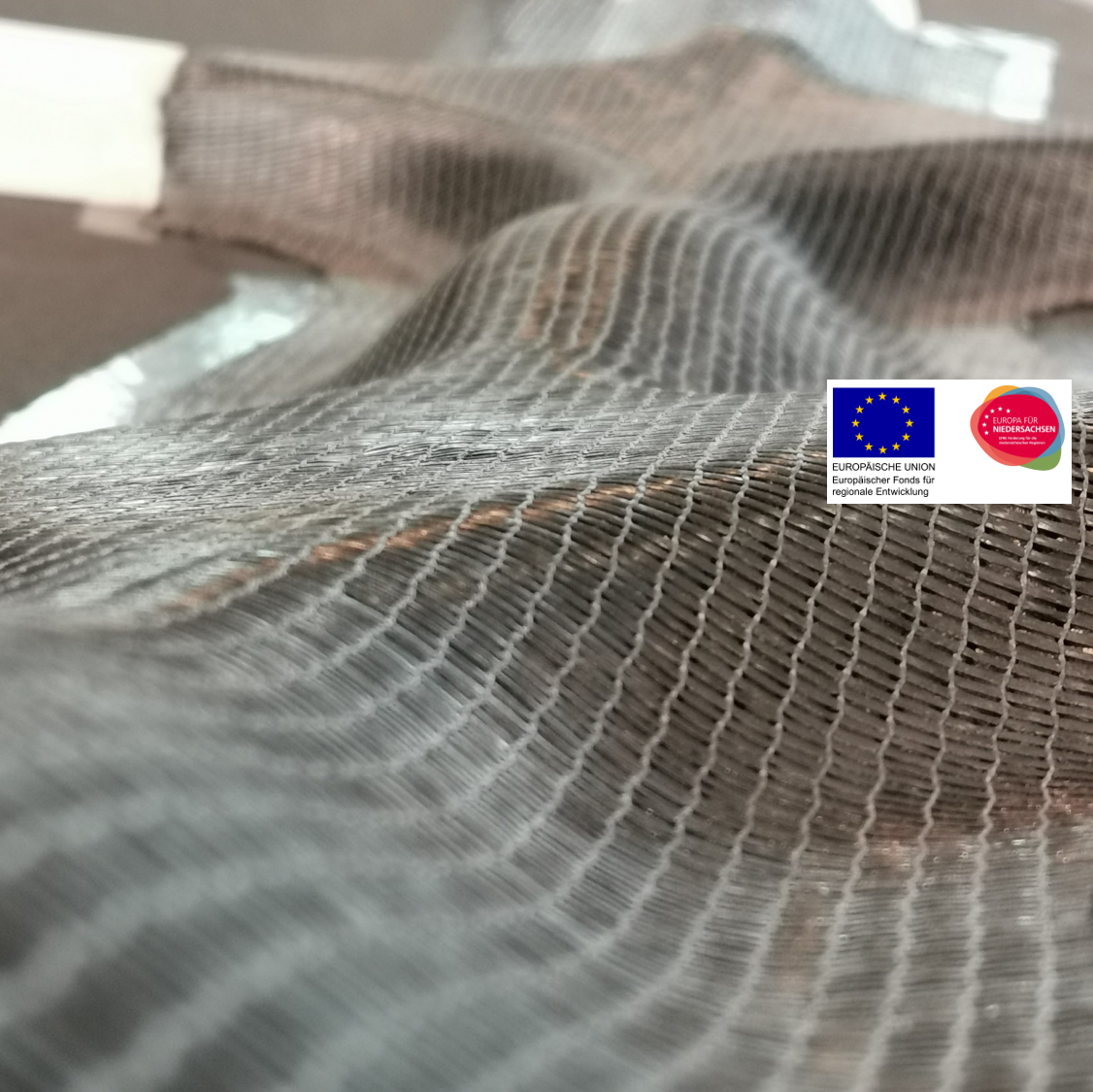

Das Projekt „FlexProCFK“ ist eine Kooperation des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, des Instituts für Flugzeugbau und Leichtbau (IFL) der Technischen Universität Braunschweig und des Instituts für Polymerwerkstoffe und Kunststofftechnik (PuK). Ziel des Projektes ist eine innovative flexible Fertigungstechnologie für die Herstellung individualisierter CFK-Strukturen zu entwerfen, zu bewerten und umzusetzen. Dabei wird das kontinuierliche Nassdrapieren als neue Fertigungstechnologie entwickelt, bei dem trockene Faserhalbzeuge individuell mit Harz benetzt und anschließend zu komplexen Geometrien drapiert werden.

Die Umsetzung des Kontinuierlichen Nassdrapieren (CWD, engl. Continous Wet Draping) und dessen Bewertung stellt eine interdisziplinäre Entwicklungsaufgabe dar, deren Bewältigung die im Verbund gebündelten Kompetenzen in den Bereichen Strukturentwicklung, neue Materialien und Automatisierungs- und Produktionstechnik erfordert. Die Verbundpartner bearbeiten dazu folgende Themenstellungen:

- Entwicklung einer Methode zur Einbeziehung von Individualisierung in den integrierten Struktur- und Produktionsauslegungsprozess (IFL)

- Entwicklung und Erforschung einer Methode und eines Moduls zum gezielten Auftrags des Matrixsystems auf textile Halbzeuge (PuK)

- Bewertung der neuartigen CWD-Technologie zur flexiblen Fertigung individualisierter Versteifungsstrukturen im Kontext des integrierten Auslegungsprozesses von Struktur und Produktion (IFL)

- Erforschung und gezielte Beeinflussung des Drapierverhaltens von textilen Halbzeugen mit lokal veränderlichen Eigenschaften auf komplex gekrümmten Oberflächen (PuK)

- Entwicklung und Erforschung einer Methode und der Module zum Drapierlegen von variablen CFK-Halbzeugen auf beliebig verlaufenden und veränderlichen Profilen (IFW)

- Entwicklung und Erforschung einer Methode und deren Module zum flexiblen Bevorraten und Online-Konfektionieren von CFK-Halbzeugen für ein flexibilisiertes Drapierlegen (IFW)

Die Umsetzung der neuen Technologie erfolgt mit industrieller Beteiligung. Durch die Zusammenarbeit mit lokalen kleinen und mittelständischen Unternehmen unterstützt das Projekt den Innovationstransfer und -austausch in Niedersachen.

Förderer: EUROPÄISCHEN FONDS FÜR REGIONALE ENTWICKLUNG (EFRE)

Laufzeit: 2016-2019

Derzeit entstehen CFK-Konstruktionen immer noch im “Black-Metal-Design”, dem eine klassische Metallbauweise zugrunde liegt. Die Herstellung erfolgt an vielen Stellen noch manuell. Das führt zu hohen Fertigungskosten; das eigentliche Potenzial des Werkstoffes wird nicht ausgeschöpft.

Derzeit entstehen CFK-Konstruktionen immer noch im “Black-Metal-Design”, dem eine klassische Metallbauweise zugrunde liegt. Die Herstellung erfolgt an vielen Stellen noch manuell. Das führt zu hohen Fertigungskosten; das eigentliche Potenzial des Werkstoffes wird nicht ausgeschöpft. In zwei Gastvorägen berichteten darüber hinaus Jelle Bloemhof von der Airbus Operations GmbH und Dr. Patryk Burka von der Premium Aerotec GmbH von der Verwendung von CFK-Bauteilen in der Industrie. Bei der abschließenden Live-Demonstration in den Forschungshallen konnten sich die Gäste einen Eindruck von der Arbeit des HP CFK Teams machen. Viele intensive Fachgespräche vertieften diese Eindrücke.

In zwei Gastvorägen berichteten darüber hinaus Jelle Bloemhof von der Airbus Operations GmbH und Dr. Patryk Burka von der Premium Aerotec GmbH von der Verwendung von CFK-Bauteilen in der Industrie. Bei der abschließenden Live-Demonstration in den Forschungshallen konnten sich die Gäste einen Eindruck von der Arbeit des HP CFK Teams machen. Viele intensive Fachgespräche vertieften diese Eindrücke.

Am Dienstag, den 10. Mai 2011, haben die drei niedersächsischen Universitäten Braunschweig, Clausthal und Hannover ihre neue Betriebsstätte am Leichtbaustandort Nummer eins in Europa, in Stade, eingeweiht. Für die ersten der zehn jungen Ingenieurwissenschaftler beginnt damit in diesen Tagen die Arbeit im dort angesiedelten Forschungsverbund “Hochleistungsproduktion von CFK-Strukturen” mit paralleler Doktorandenausbildung. Es gibt sehr viel Anfang und Aufbruch zu würdigen bei der festlichen Auftaktveranstaltung, zu der als Organisator das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover nach Stade geladen hat. Zu den Gästen aus Industrie, Forschung und Politik gehörte auch Professor Martin Wiedemann. Er ist Leiter des Instituts für Faserverbundleichtbau und Adaptronik am Deutschen Zentrum für Luft- und Raumfahrt und damit einer der wichtigsten Forschungsakteure am CFK Nord: Er begrüßt die neuen Nachbarn aus den Hochschulen, die sich der in Stade erprobten, aber bei Universitäten eher noch ungewöhnlichen Mentalität angeschlossen haben, aus den Instituten heraus und dorthin zu gehen, wo die industriellen Forschungsherausforderungen warten. Staatssekretär Dr. Josef Lange (Niedersächsische Ministerium für Wissenschaft und Kultur) konkretisierte weiter: “Dieses Vorhaben trägt dazu bei, aus dem Süd-Nord Gefälle ein Nord-Süd Gefälle zu machen”.

Am Dienstag, den 10. Mai 2011, haben die drei niedersächsischen Universitäten Braunschweig, Clausthal und Hannover ihre neue Betriebsstätte am Leichtbaustandort Nummer eins in Europa, in Stade, eingeweiht. Für die ersten der zehn jungen Ingenieurwissenschaftler beginnt damit in diesen Tagen die Arbeit im dort angesiedelten Forschungsverbund “Hochleistungsproduktion von CFK-Strukturen” mit paralleler Doktorandenausbildung. Es gibt sehr viel Anfang und Aufbruch zu würdigen bei der festlichen Auftaktveranstaltung, zu der als Organisator das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover nach Stade geladen hat. Zu den Gästen aus Industrie, Forschung und Politik gehörte auch Professor Martin Wiedemann. Er ist Leiter des Instituts für Faserverbundleichtbau und Adaptronik am Deutschen Zentrum für Luft- und Raumfahrt und damit einer der wichtigsten Forschungsakteure am CFK Nord: Er begrüßt die neuen Nachbarn aus den Hochschulen, die sich der in Stade erprobten, aber bei Universitäten eher noch ungewöhnlichen Mentalität angeschlossen haben, aus den Instituten heraus und dorthin zu gehen, wo die industriellen Forschungsherausforderungen warten. Staatssekretär Dr. Josef Lange (Niedersächsische Ministerium für Wissenschaft und Kultur) konkretisierte weiter: “Dieses Vorhaben trägt dazu bei, aus dem Süd-Nord Gefälle ein Nord-Süd Gefälle zu machen”.