Unter Leitung der REHA – OT Lüneburg Melchior & Fittkau GmbH wird seit dem 01.08.2021 im Rahmen eines vom zentralen Innovationsprogramm Mittelstand (ZIM) geförderten, zweijährigen Kooperationsprojekts eine neue prothetische Versorgung für Patienten mit Teilfußamputationen entwickelt.

Die Aufgabe der neuen prothetischen Versorgung besteht in der Wiederherstellung einer normalen, dynamischen und symmetrischen Gangabwicklung für Patienten nach Teilfußamputationen, um Folgebeschwerden durch Gangveränderungen zu vermeiden und ihnen zu ermöglichen, schneller in den gesellschaftlichen und beruflichen Alltag zurückzukehren. Erreicht wird die wesentliche Funktion des Produkts durch ein spezielles Federelement aus carbonfaserverstärktem Kunststoff, das die Charakteristik der nicht mehr vorhandenen anatomischen Strukturen nachbildet. Genau wie bei einem gesunden Bewegungsapparat wird ein Teil der kinetischen Energie beim Auftreten während des Gehens als potenzielle Energie in dem Federelement gespeichert. Beim erneuten Abheben des Fußes dient die komprimierte Feder der Unterstützung des Patienten und verringert den erforderlichen Kraftaufwand.

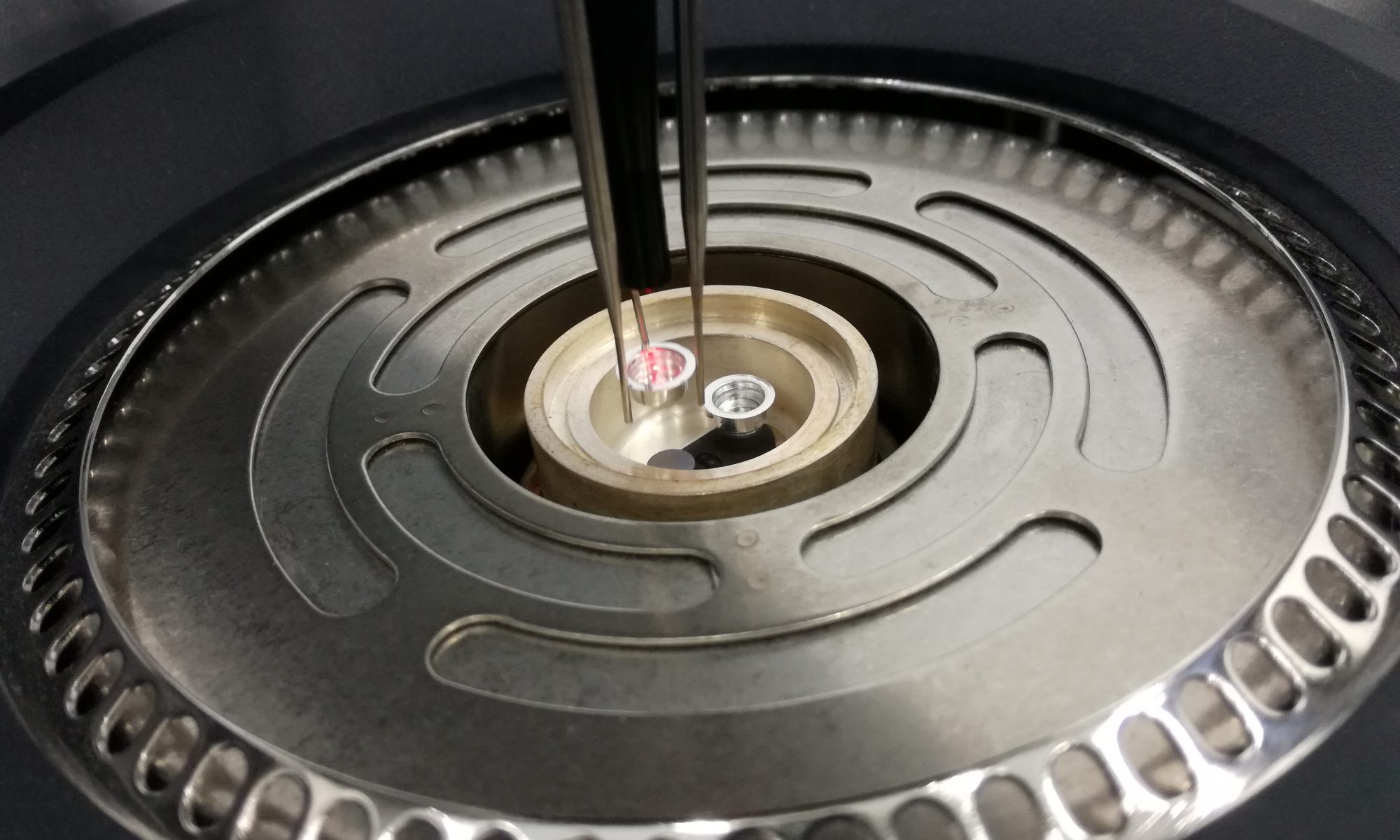

Ausgehend von einer ganganalytischen Ermittlung der medizinischen Anforderungen findet innerhalb des Kooperationsprojekts die komplette Entwicklung, Fertigung und Zusammenführung aller Komponenten zu einem Demonstrator statt. Dessen Funktionsfähigkeit und Wirkung wird über statische und zyklische Versuche in einer Prüfmaschine, über mehrachsige Versuche mit einem Industrieroboter sowie realitätsnahe Versuche im Ganglabor nachgewiesen. Bereits jetzt ist ein Patent für das Produkt in Beantragung.

Um die interdisziplinären Herausforderungen zu meistern, sind neben der REHA OT – Lüneburg Melchior & Fittkau GmbH als Industriepartner die Zeisberg Carbon GmbH aus Hannover und die OK Gummiwerk Otto Körting GmbH aus Hameln an diesem Projekt beteiligt. Als Forschungspartner bringen das Institut für Flugzeugbau und Leichtbau der TU Braunschweig und das Institut für Polymerwerkstoffe und Kunststofftechnik der TU Clausthal, die gemeinsam als Teil der im Forschungszentrum CFK Nord in Stade ansässigen Niedersächsischen Forschungskooperation zur Hochleistungsproduktion von CFK-Strukturen (HP CFK) auftreten, sowie das Institut für Orthopädische Bewegungsdiagnostik (OrthoGO) der Medizinischen Hochschule Hannover ihre Kompetenzen ein. Das Konsortium wird administrativ unterstützt durch die Wirtschaftsförderungs-GmbH für Stadt und Landkreis Lüneburg (WLG).