Methode zur In-Situ Erfassung von wirkzonennahen Temperaturverläufen für das laserbasierte Automated Fiber Placement

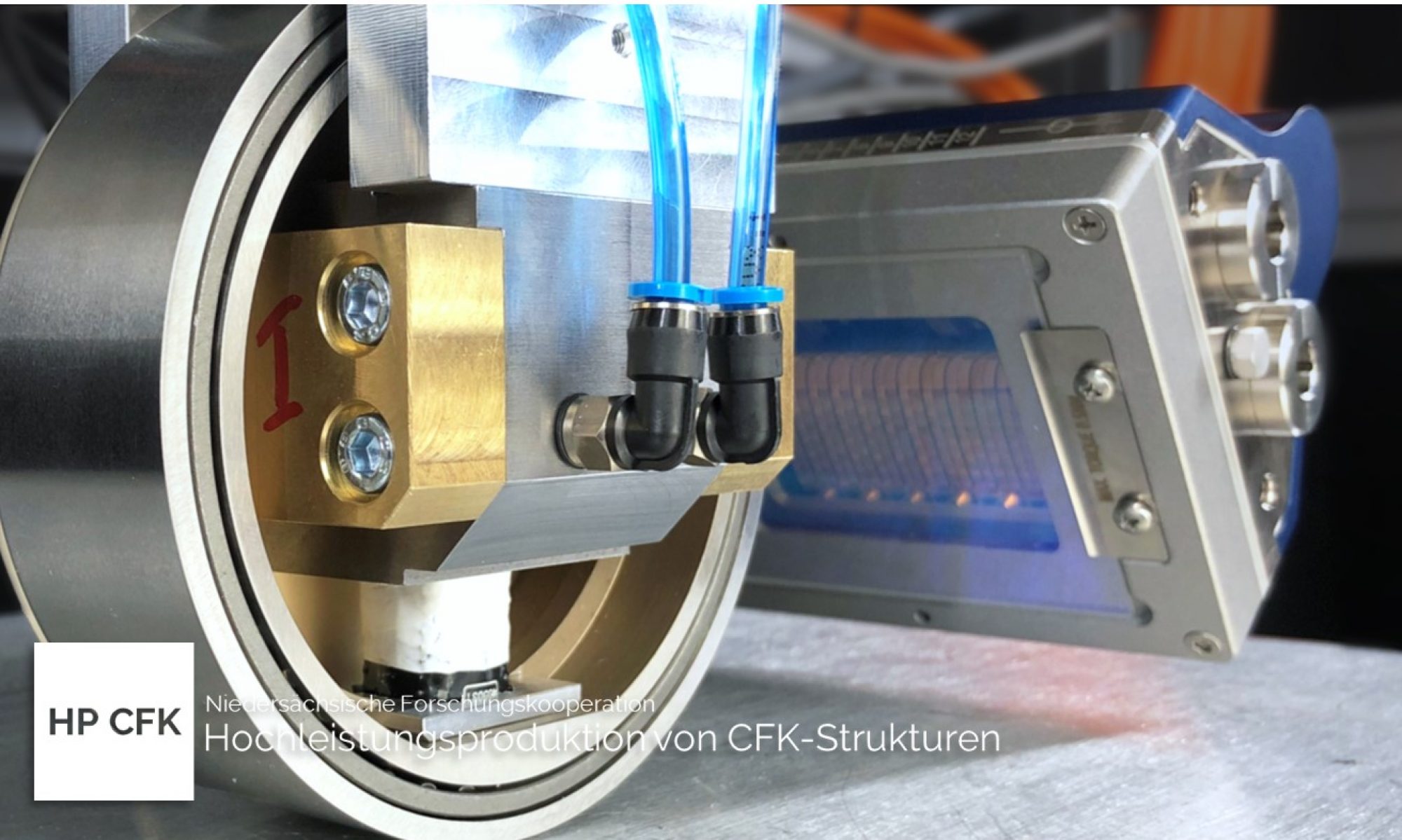

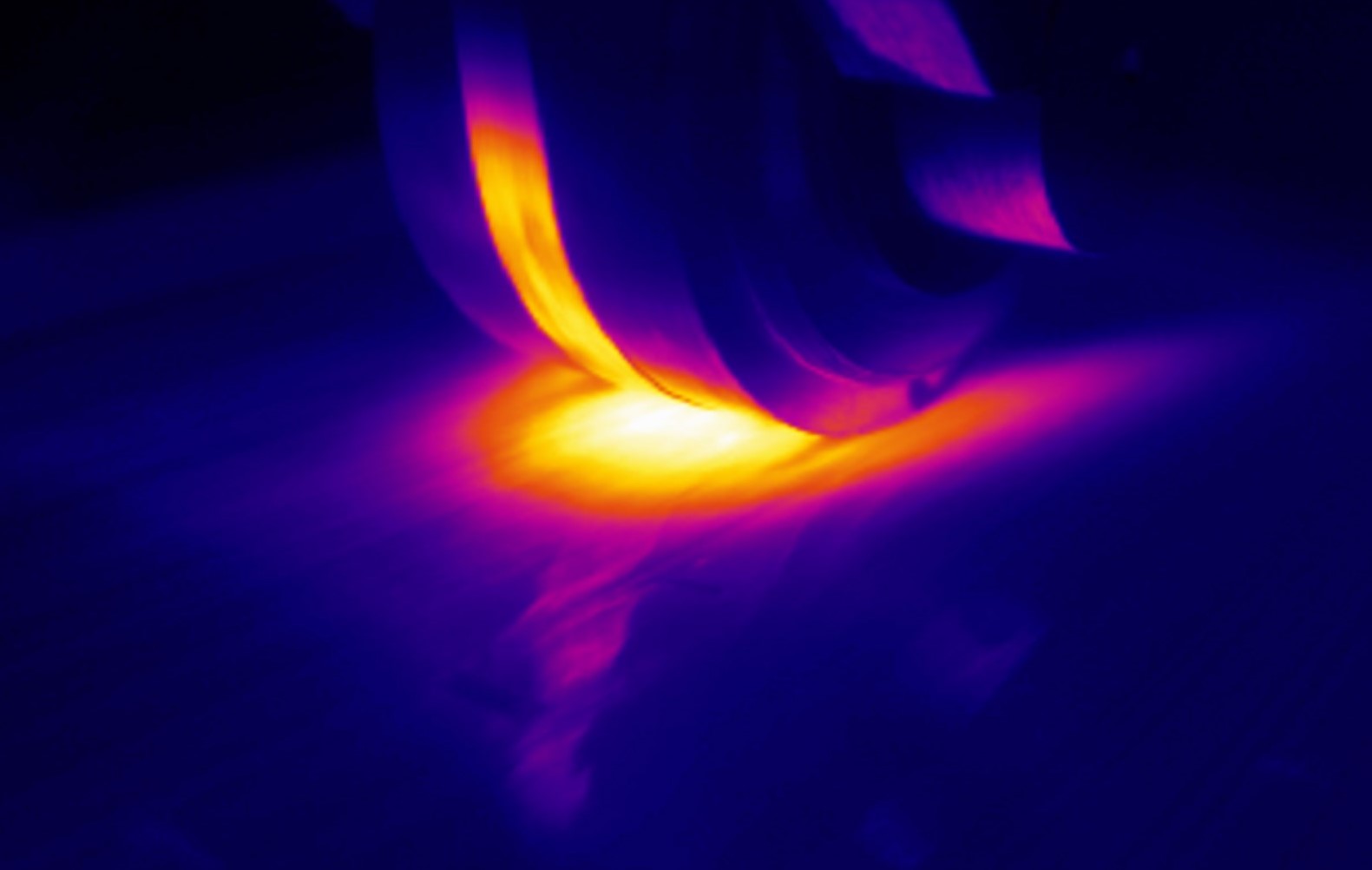

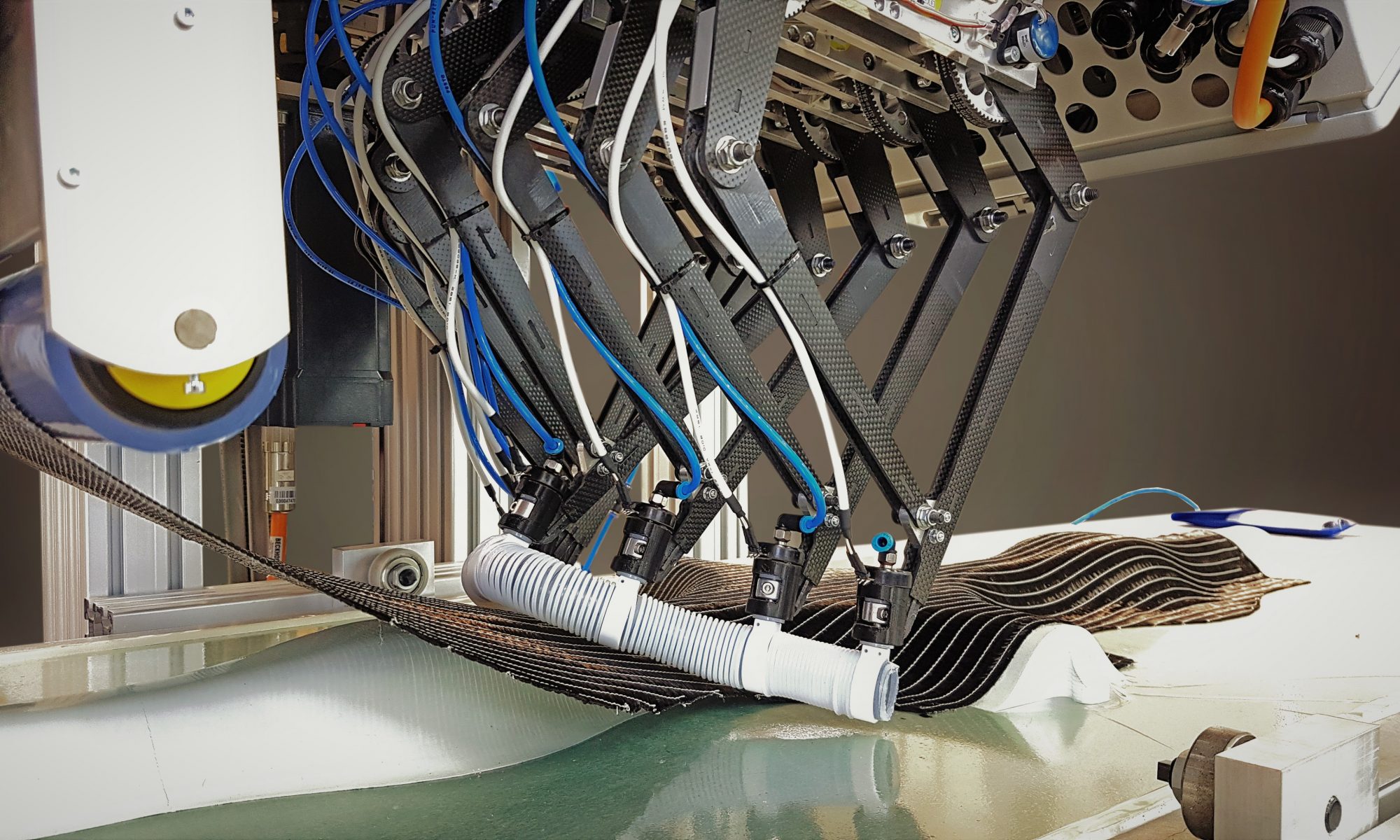

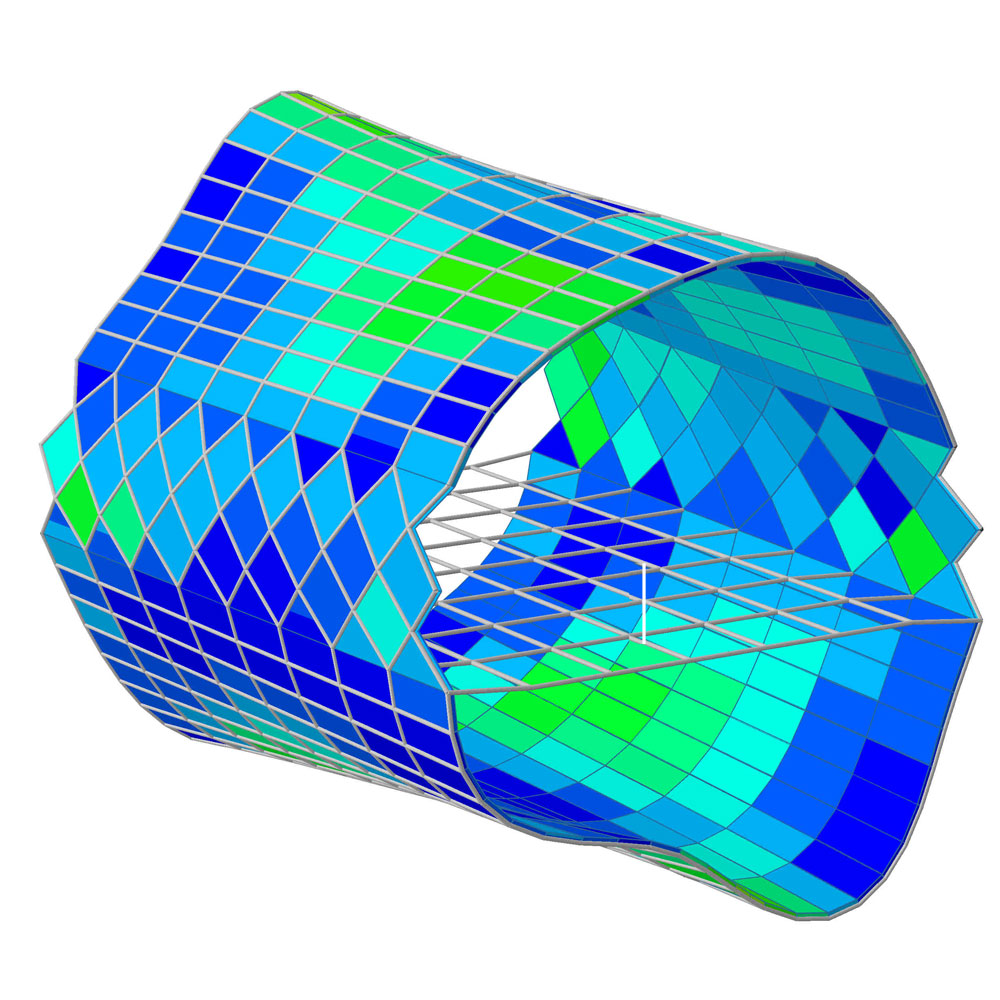

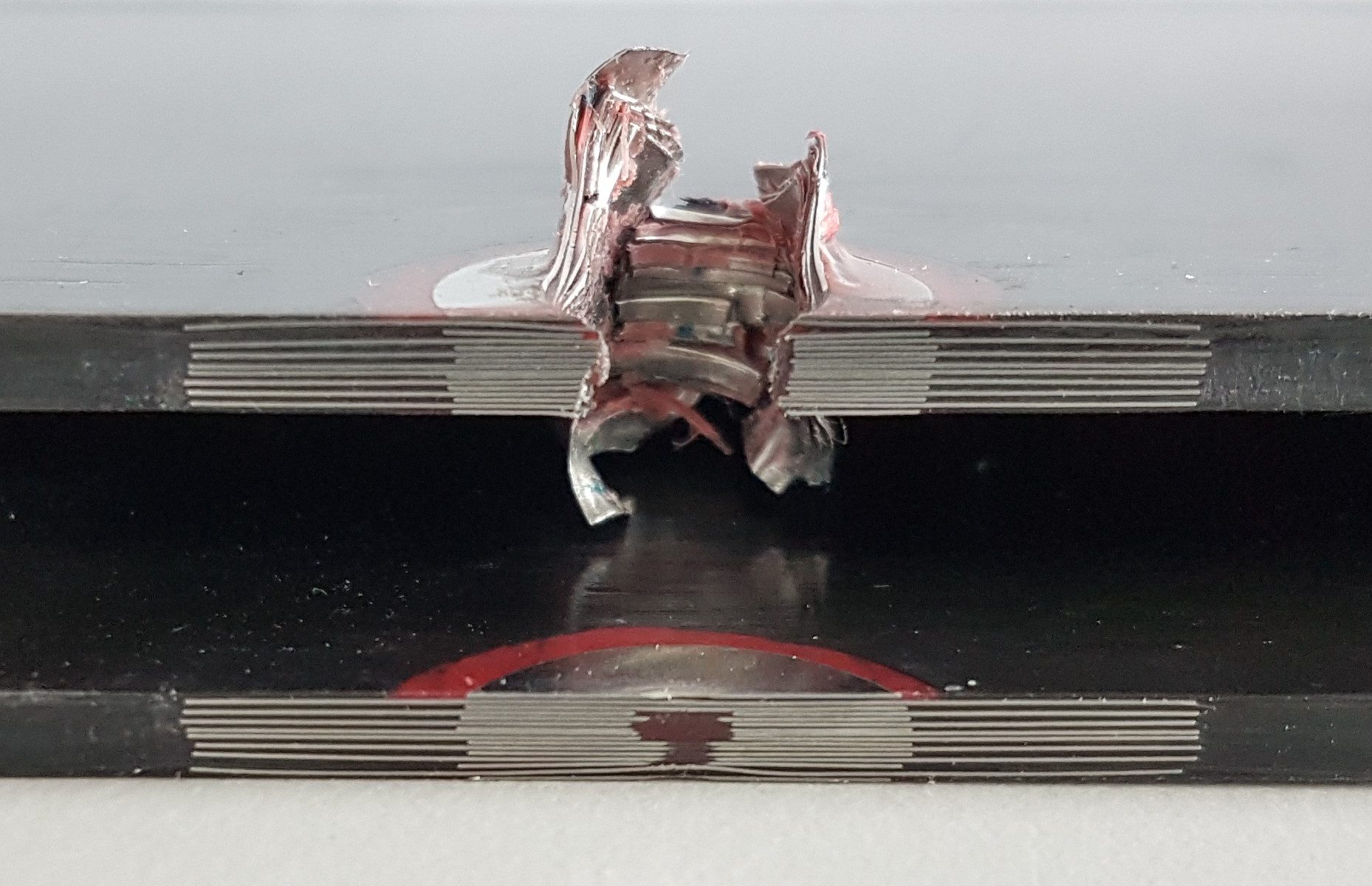

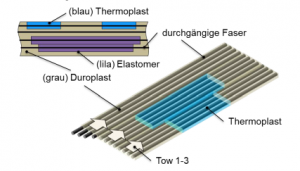

Das laserbasierte Automated Fiber Placement (AFP) ermöglicht bei Verwendung von thermoplastischen Matrixwerkstoffen die in-situ Herstellung von Faserverbundstrukturen, sodass ein energieintensiver Autoklavprozess entfallen kann. Zusätzlich ergeben sich weitere Vorteile durch eine verbesserte Recyclierbarkeit sowie stoffschlüssige Verbindungstechniken. Die Herausforderung besteht allerdings darin, dem Autoklavprozess gleichwertige mechanische Eigenschaften zu erzielen. Die Fügefestigkeit wird durch eine thermisch-mechanische Prozessführung, die im Idealfall auf der Kenntnis der thermisch-mechanischen Zustände in der Fügezone beruht, eingestellt. Über bekannte Modelle lassen sich dann die interlaminaren Festigkeiten vorhersagen, sodass zeit- und kostenintensive Prüfmethoden minimiert werden können und ggfl. bereits im Prozess eine Nachbesserung der Qualität durchgeführt werden kann. Ein Problem stellt dabei die prozessbegleitende Erfassung der Temperaturhistorie in der Fügezone dar. Während die Temperatur vor und nach der Fügezone bspw. durch IR-Thermographie erfasst werden kann, ist die Fügezone durch die Konsolidierungsrolle verdeckt. In das Laminat eingebrachte Thermoelemente oder faseroptische Sensoren messen die Temperatur nur punktuell und werden ausschließlich zur Modellvalidierung genutzt, wobei sie allerdings gleichzeitig als Störstellen agieren und daher die Temperatur über-, bzw. unterschätzen. Dementsprechend existiert aktuell keine Methode, empirisches Wissen über die Temperaturhistorie innerhalb der Fügezone im kontinuierlichen AFP-Prozess zu erlangen. Aus diesem Grund wurde in eigenen Vorarbeiten eine neue Messmethode konzipiert, bei der die Konsolidierungsrolle mit faseroptischen Rayleighsensoren ausgestattet wird. Hierdurch entsteht eine dehnungssensitive Mantelfläche, die kontinuierlich Kontakt mit der Fügezone hat und somit die Erfassung von thermisch-mechanischen Zuständen ermöglicht.

Ziel dieses Projektes ist es daher, die thermisch-mechanische Sensitivität der Rayleigh-Sensoren, die in eine für das AFP typische, formadaptive Konsolidierungsrolle eingebettet werden, zu erforschen und damit die Messmethode für die Temperaturerfassung im laserbasierten AFP zu befähigen. Hierzu werden experimentelle Untersuchungen zur Fasereinbettung und der sich daraus ergebenden thermischen und mechanischen Sensitivitäten durchgeführt. Die Erkenntnisse werden zur Kompensation von mechanischen sowie thermischen Störgrößen genutzt, sodass die verbleibenden Dehnungen als thermische Dehnungen vorliegen. In weiteren Untersuchungen wird eine modellgestützte Methode zur Kalibrierung der sensitiven Konsolidierungsrolle erarbeitet, indem die thermischen Dehnungen mit den Temperaturverläufen in einen Zusammenhang gebracht werden. Durch die Kombination der Störgrößenkompensation mit der modellgestützten Kalibrierung wird die Temperaturerfassung in einem kontinuierlichen, rollenbasierten Fertigungsprozess, wie z. B. dem laserbasierten AFP, ermöglicht.

Förderer: Deutsche Forschungsgemeinschaft DFG

Laufzeit: 2023-2025

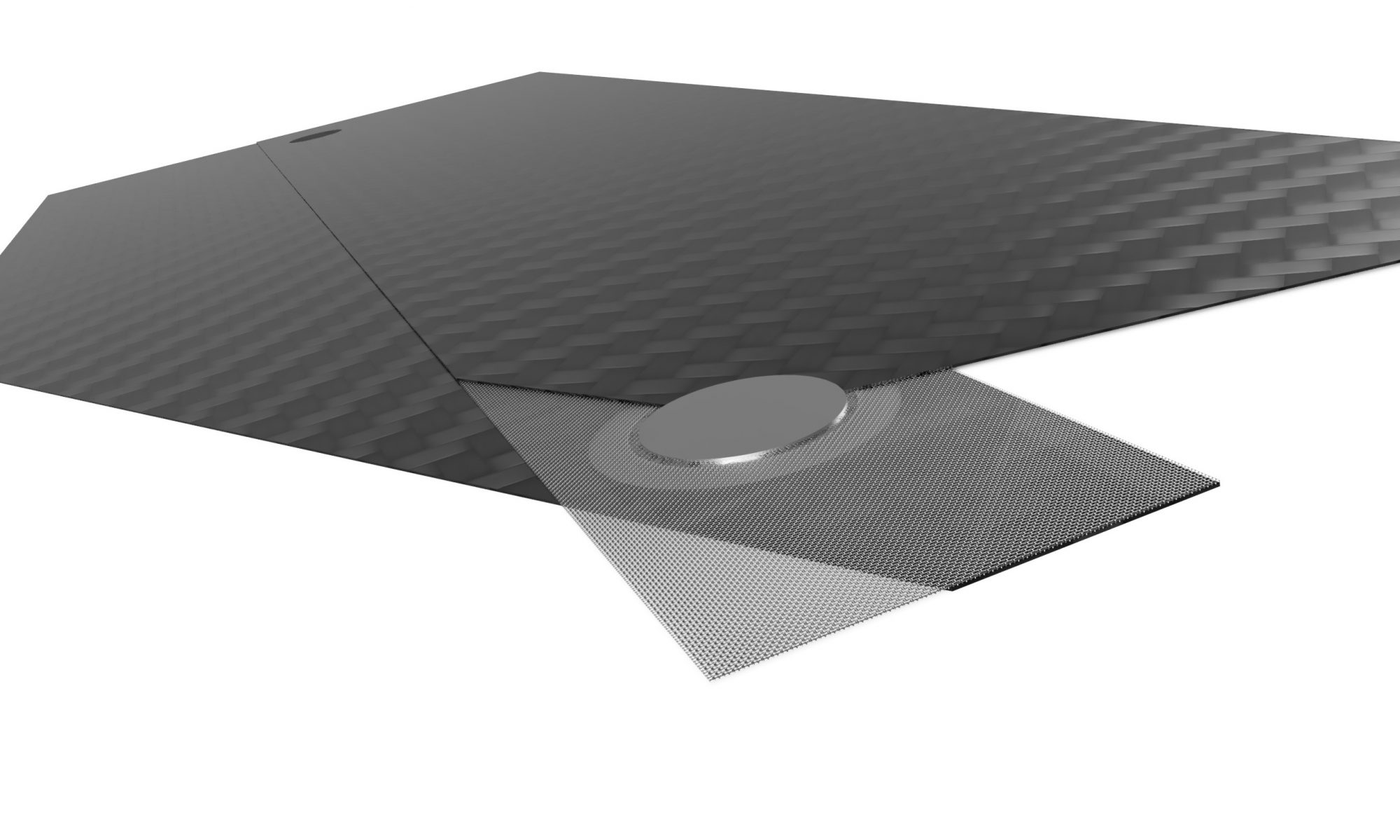

Das Projekt verfolgt die Etablierung des interdisziplinären Forschungsschwerpunkts „individualisierte CFK-Leichtbaustrukturen durch flexible Fertigungstechnologien“. Insgesamt setzt die Forschergruppe dabei sowohl auf Grundlagenforschungsvorhaben als auch Forschungsvorhaben mit industrieller Beteiligung und industrieller Forschungsdienstleistung. Das Vorhaben ist hierbei der erste Baustein der Standortstrategie und thematisiert den Bereich „Materialseitige Variantenflexibilität“.

Das Projekt verfolgt die Etablierung des interdisziplinären Forschungsschwerpunkts „individualisierte CFK-Leichtbaustrukturen durch flexible Fertigungstechnologien“. Insgesamt setzt die Forschergruppe dabei sowohl auf Grundlagenforschungsvorhaben als auch Forschungsvorhaben mit industrieller Beteiligung und industrieller Forschungsdienstleistung. Das Vorhaben ist hierbei der erste Baustein der Standortstrategie und thematisiert den Bereich „Materialseitige Variantenflexibilität“.