Automatisierte Bahnplanung und Überwachung von Automated-Fiber-Placement-Prozessen

Das Automated Fiber Placement (AFP) ist eine der führenden Fertigungstechnologien im Bereich der kosteneffektiven, hochqualitativen Serienproduktion von Leichtbaustrukturen. Dennoch bieten sowohl die Zuverlässigkeit der automatisierten Fertigungssysteme als auch die Effizienz der Prozessplanung noch unzureichend genutzte Verbesserungspotenziale. Neben der Luft- und Raumfahrtindustrie treiben vor allem Automobil- und andere anspruchsvolle Leichtbauindustrien die weiterführenden Entwicklungen voran.

Das Automated Fiber Placement (AFP) ist eine der führenden Fertigungstechnologien im Bereich der kosteneffektiven, hochqualitativen Serienproduktion von Leichtbaustrukturen. Dennoch bieten sowohl die Zuverlässigkeit der automatisierten Fertigungssysteme als auch die Effizienz der Prozessplanung noch unzureichend genutzte Verbesserungspotenziale. Neben der Luft- und Raumfahrtindustrie treiben vor allem Automobil- und andere anspruchsvolle Leichtbauindustrien die weiterführenden Entwicklungen voran.

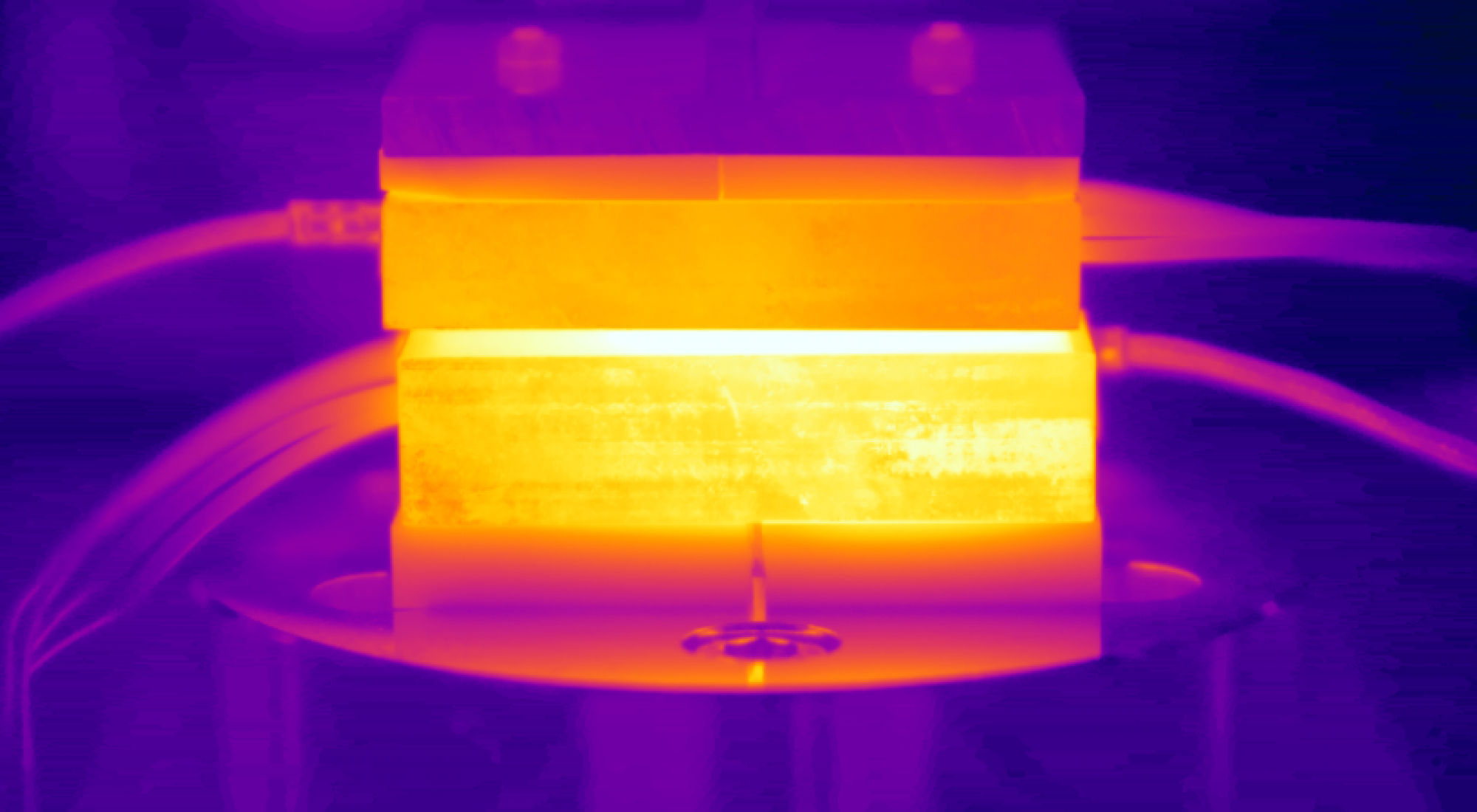

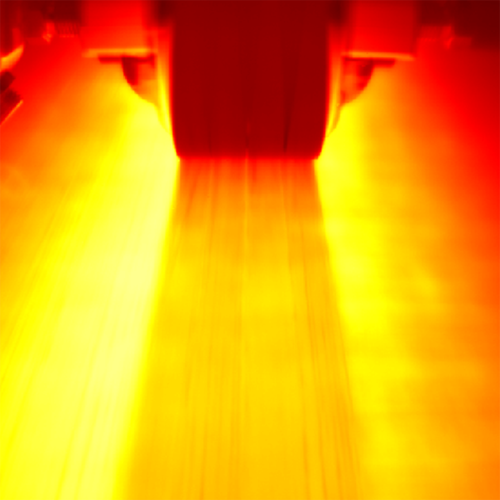

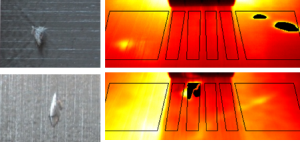

Beim AFP-Prozess werden vorimprägnierte Kohlestofffasern (Tows) auf einer Werkzeugoberfläche automatisiert abgelegt. Durch die fertigungstechnologischen Fortschritte in jüngster Vergangenheit sind zunehmend komplexere Bauteile realisierbar. Dieser Fortschritt bedingt allerdings auch eine höhere Komplexität der Werkzeuge und Werkzeugoberflächen. Ungeachtet verfügbarer CAD/CAM-Applikationen erfordern die zusätzlichen hohen Strukturanforderungen an CFK-Laminate eine manuelle, sehr zeitaufwändige Anpassung der Ablegepfade unter Einhaltung strenger Auslegungsregeln. Neben den optimal gewählten Tow-Bahnen nehmen insbesondere die Prozessparameter entscheidenden Einfluss auf die Legequalität. Unzureichend vorgeheizte Werkzeugoberflächen oder ein abweichender Kompaktierungsdruck können zu Defekten, wie beispielsweise sich von der Oberfläche ablösende Tows, führen. Sofern die auftretenden Fehler nicht detektiert und korrigiert werden, kommt es zu Abweichungen von Design- und den Strukturanforderungen des Bauteils. In der Regel ist der Maschinenführer für die Qualitätssicherung zuständig, die in Form einer zeitaufwändigen Sichtprüfung der einzelnen Lagen erfolgt. Dieses Vorgehen schränkt nicht nur die Produktivität des AFP-Prozesses ein, sondern verursacht zusätzlich hohe Reparaturkosten für nicht entdeckte Fehler, die zu einem späteren Zeitpunkt korrigiert werden müssen oder in Ausnahmenfällen sogar zum Ausschuss des gesamten Bauteils führen können.

Das Projekt „Therm-O-Plan“ ist eine Kooperation des Instituts für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, der Automation Technology GmbH und der SWMS Systemtechnik Ingenieurgesellschaft mbH. Ziel des Projektes ist ein reduzierter Planungsaufwand für die Herstellung von Leichtbaustrukturen durch eine automatisierte optimierte Bahnplanung. Darüber hinaus zielt das Vorhaben darauf ab, die Prozesssicherheit des AFP Prozesses durch eine onlinefähige thermografische Prozessüberwachung zu steigern. Die dabei verfolgten Teilentwicklungen werden in einem übergeordneten Lösungsansatz integriert und können in konventionelle AFP-Prozessketten leicht implementiert werden.

Förderer: Zentrales Innovationsprogramm Mittelstand (ZIM)

Laufzeit: 2015-2017