In den vergangenen Jahrzehnten ist die Leistungsfähigkeit landwirtschaftlicher Erntemaschinen stark gestiegen. Größere Feldabschnitte werden durch größere und schwerere Maschinen in einem Arbeitsgang bearbeitet. Das gestiegene Gewicht bringt die Hersteller jedoch an die Grenzen der straßenverkehrsrechtlichen Zulässigkeit. Und: Anwender sehen sich mit einer stärkeren Bodenverdichtung auf den Agrarflächen konfrontiert.

In dem vom Bundesministerium für Wirtschaft und Energie (BMWi) mit 1,8 Mio. Euro geförderten Projekt AGRILIGHT sollen Leichtbautechnologien zu einem niedrigeren Gesamtgewicht des BIG X beitragen und so den bestehenden Konflikt auflösen, indem der ein-tonnenschwere Hauptrahmen des Feldhäckslers in ein Leichtbaukonzept überführt wird.

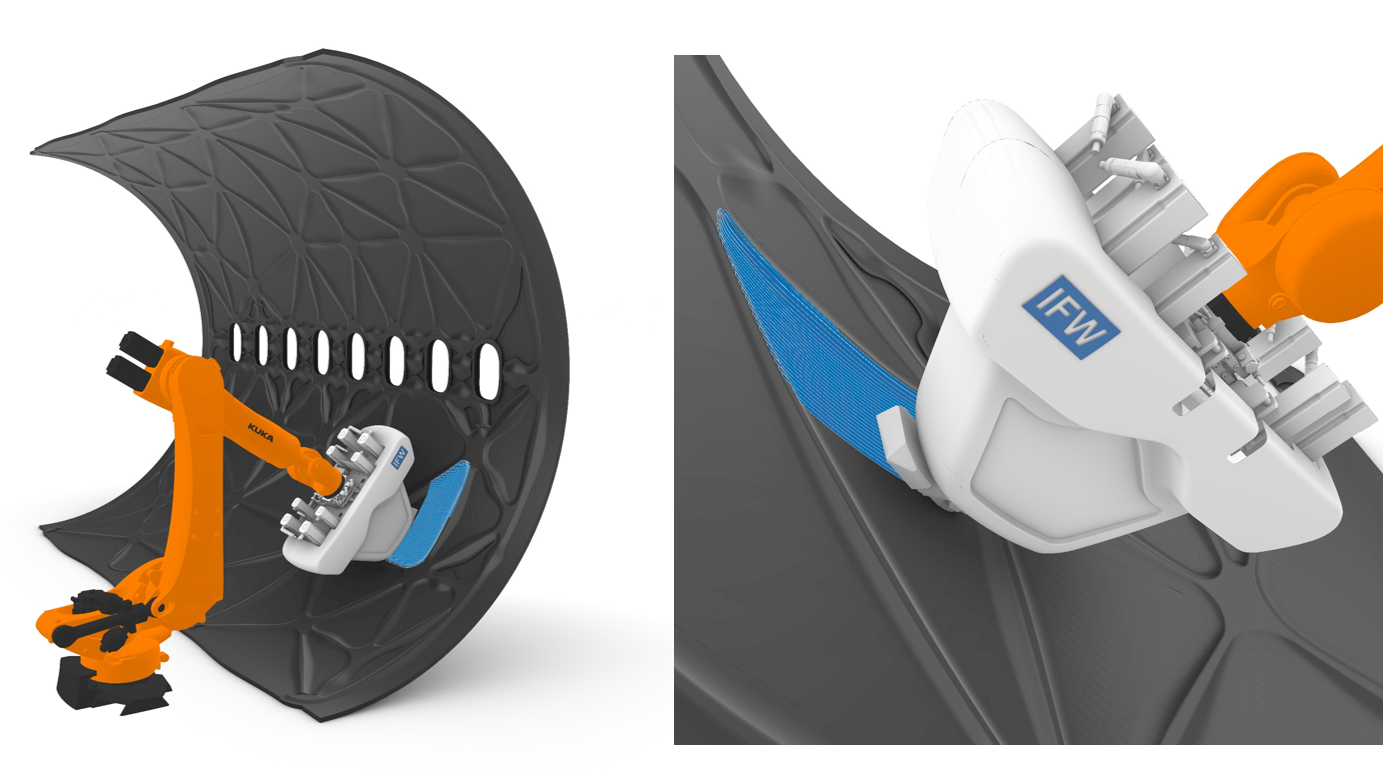

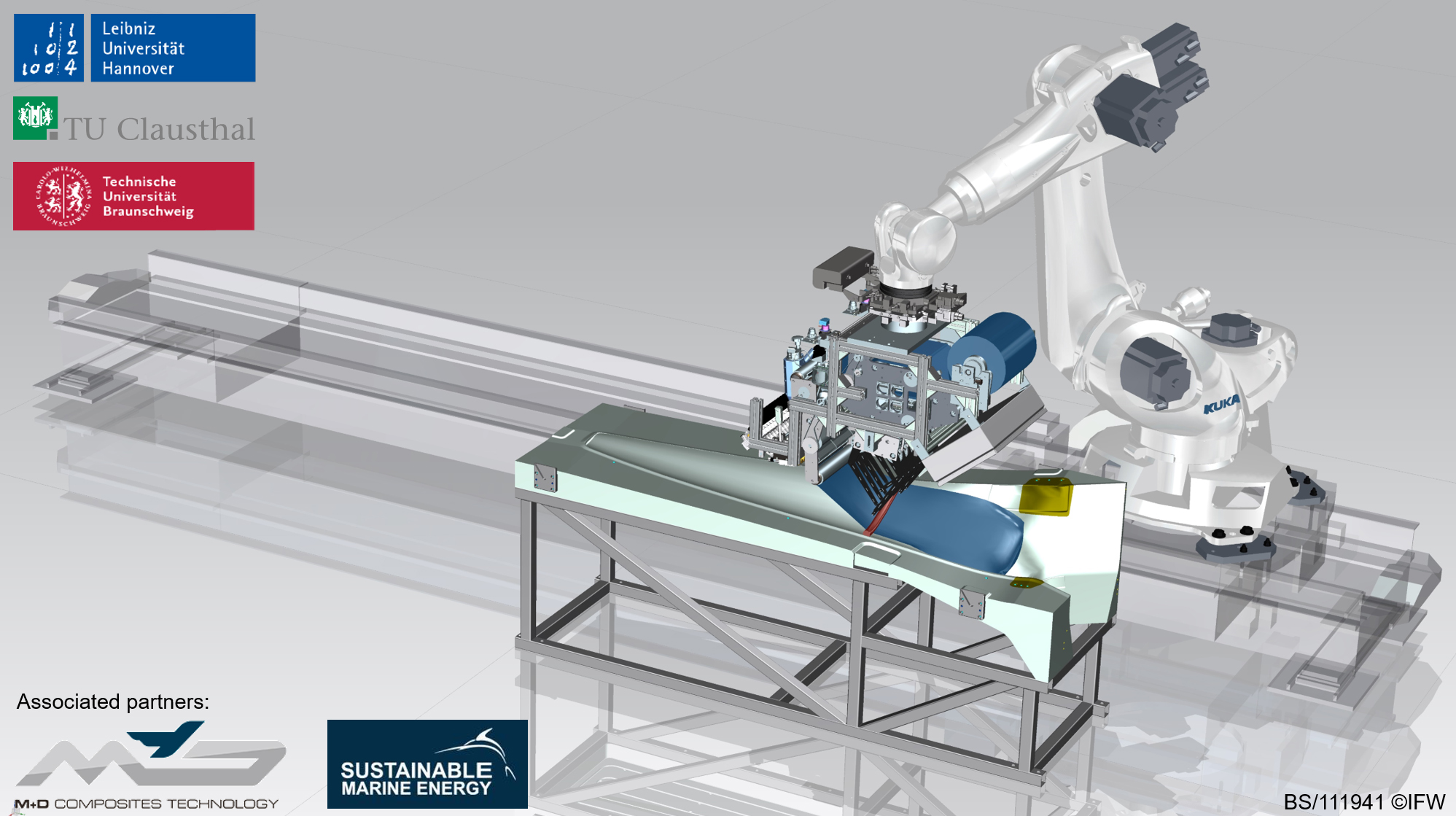

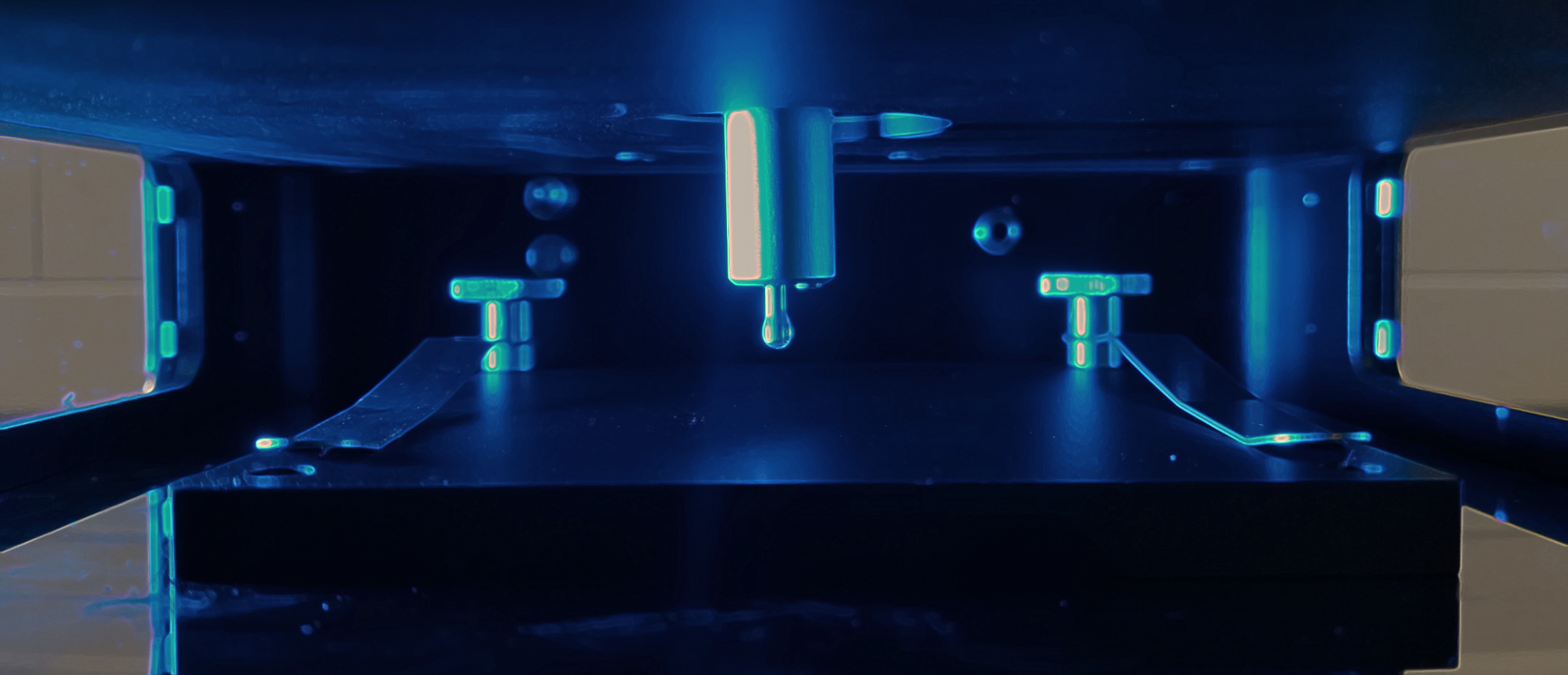

Die Projektpartner wollen in dem jüngst gestarteten Forschungsprojekt zunächst das Strukturkonzept des schweren Hauptrahmens sowie anliegender Funktionseinheiten analysieren und grundlegend in einen faserverbundgerechten, funktionsorientierten Leichtbau-Strukturentwurf aus Glasfaser- und Kohlenstofffaserverbundwerkstoffen neu aufbauen.

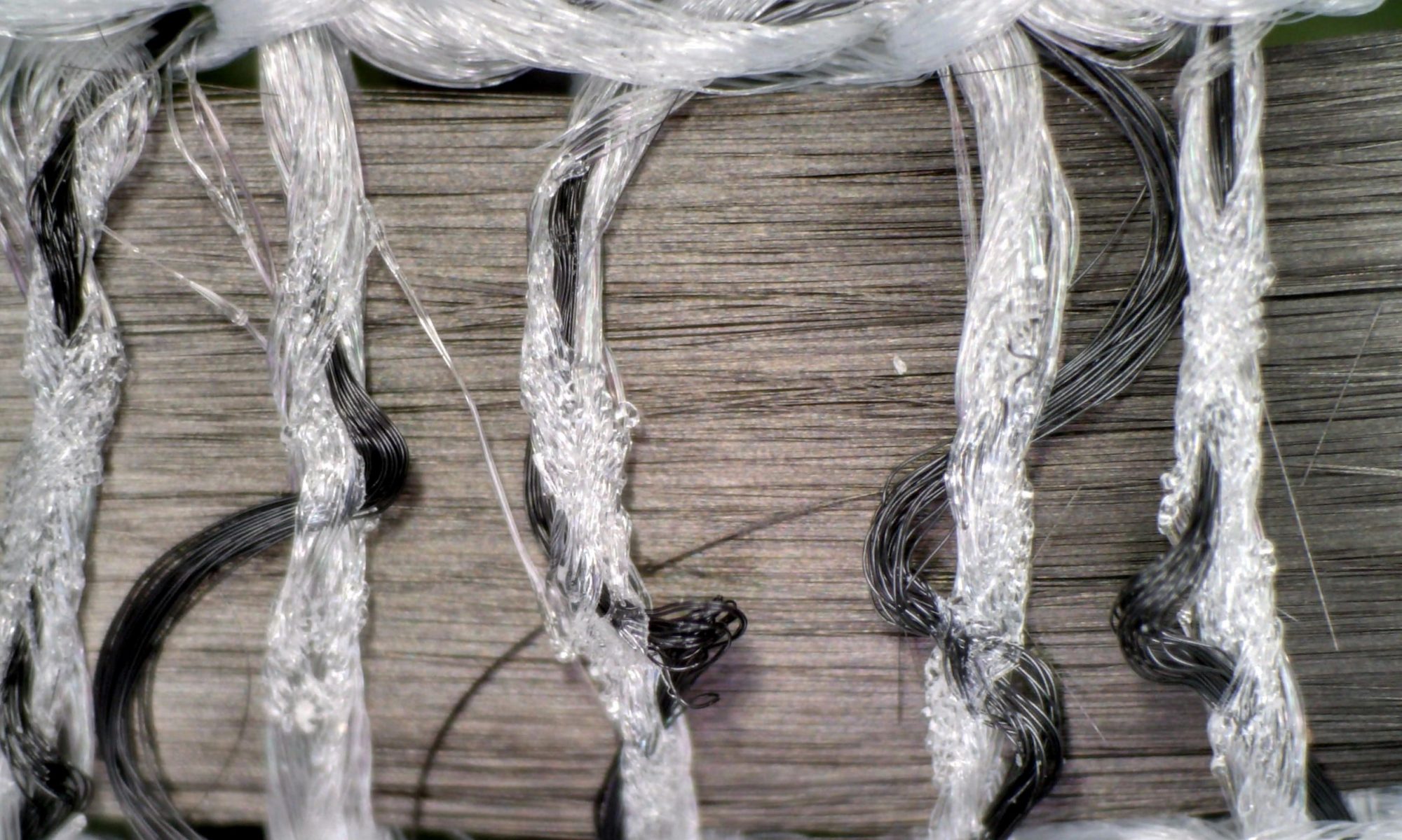

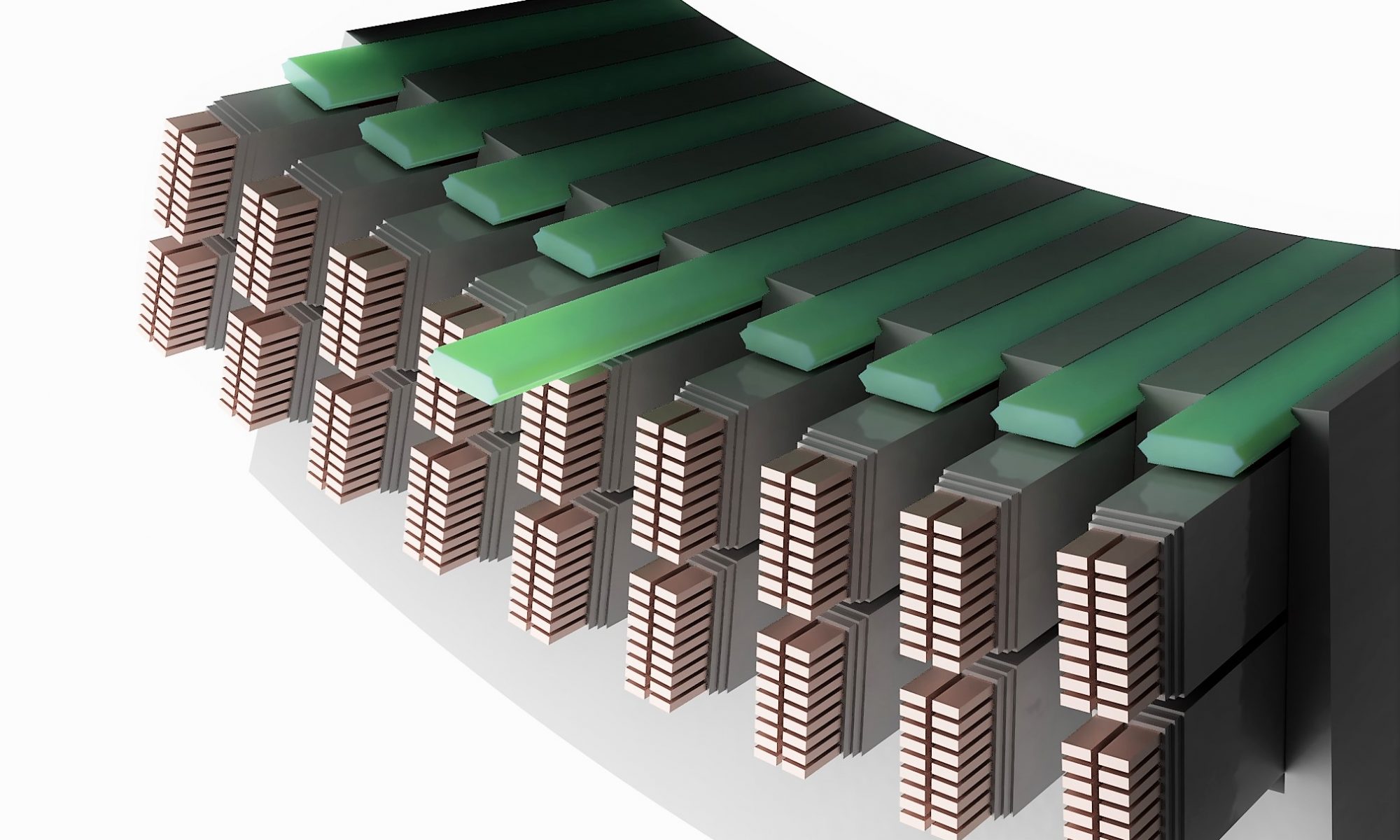

Eine besondere Herausforderung ist die Vielzahl an unterschiedlichen Fügestellen, deren beanspruchungsgerechte Überführung in das neue Leichtbaukonzept unter Berücksichtigung der verschiedenen neuen Werkstoffe und deren, zum Teil grundlegend unterschiedlichen, mechanischen, elektrischen und chemischen Materialeigenschaften erfolgen wird. Da bestehende form-, kraft- und stoffschlüssige Fügemethoden beibehalten werden sollen, erhält die Faserverbundstruktur in den Anbindungsbereichen einen hybriden Strukturaufbau. Grundlage dafür stellen die im Rahmen des Schwerpunktprogramms 1712 Intrinsische Hybridverbunde erlangten Erfahrungen mit der Multilayer-Insert-Technologie dar.

Gleichzeitig verlangen Faserverbunde andere Fertigungsverfahren, bieten damit aber auch neue Formgebungsmöglichkeiten, wie z. B. aus der Luftfahrt bekannt. Es werden von M+D unterschiedliche Bauweisen konzipiert und bewerte, von differentiellen Strukturkonzepten, die mit herkömmlichen Faserverbundhalbzeugen einen sehr flexiblen Aufbau erlauben, bis hin zu hochintegralen Monocoque-Lösungen, bei denen ein fasergerechter Entwurf seine Vorzüge im Hinblick auf den Leichtbau und die maximale Gewichtsreduktion ausspielen kann.

Schlussendlich wird das neue Leichtbau-Rahmenkonzept in einem praxisnahen Validierungsexperiment von Krone in Zusammenarbeit mit allen Partnern untersucht. Hier werden unterschiedliche Belastungsszenarien des realen Einsatzes in einem dafür konzipierten Prüfstand simuliert. Aus den hier gewonnenen Testergebnissen leiten die Projektpartner fundierte Aussagen über eine mögliche Serientauglichkeit des Leichtbaurahmens ab. Gelingt es, den Rahmen mittels neuer Verbundstoffe und neuer Formgebung deutlich leichter zu gestalten, wäre dies ein wegweisender Schritt für die gesamte Landtechnikbranche.