Magnetische Nutverschlusskeile im kontinuierlichen Produktionsverfahren

Das Konsortium des Forschungsprojektes MaNuK – „Magnetische Nutverschlusskeile im kontinuierlichen Produktionsverfahren“ startet am 24. Februar im Rahmen eines Kick-Offs offiziell seine Arbeit.

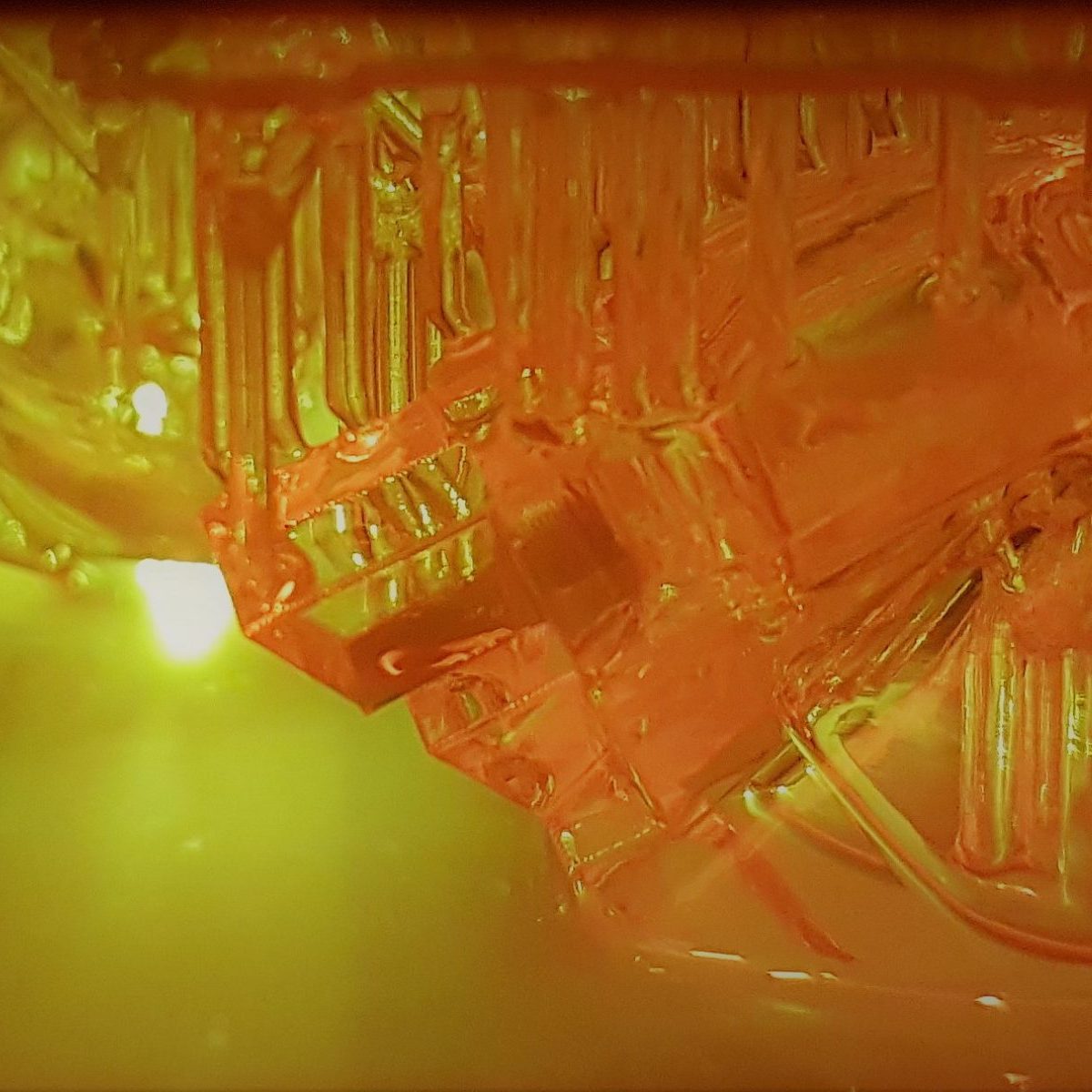

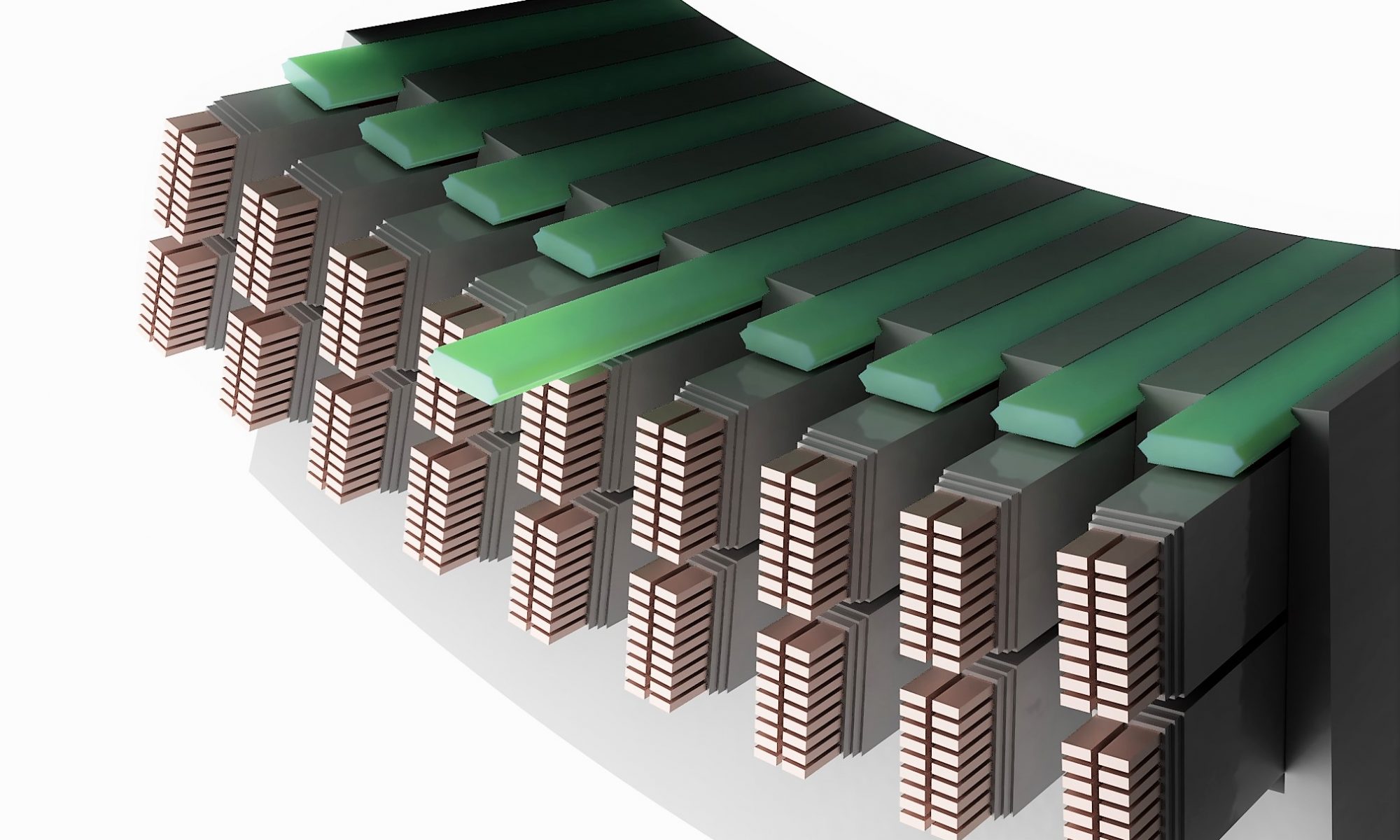

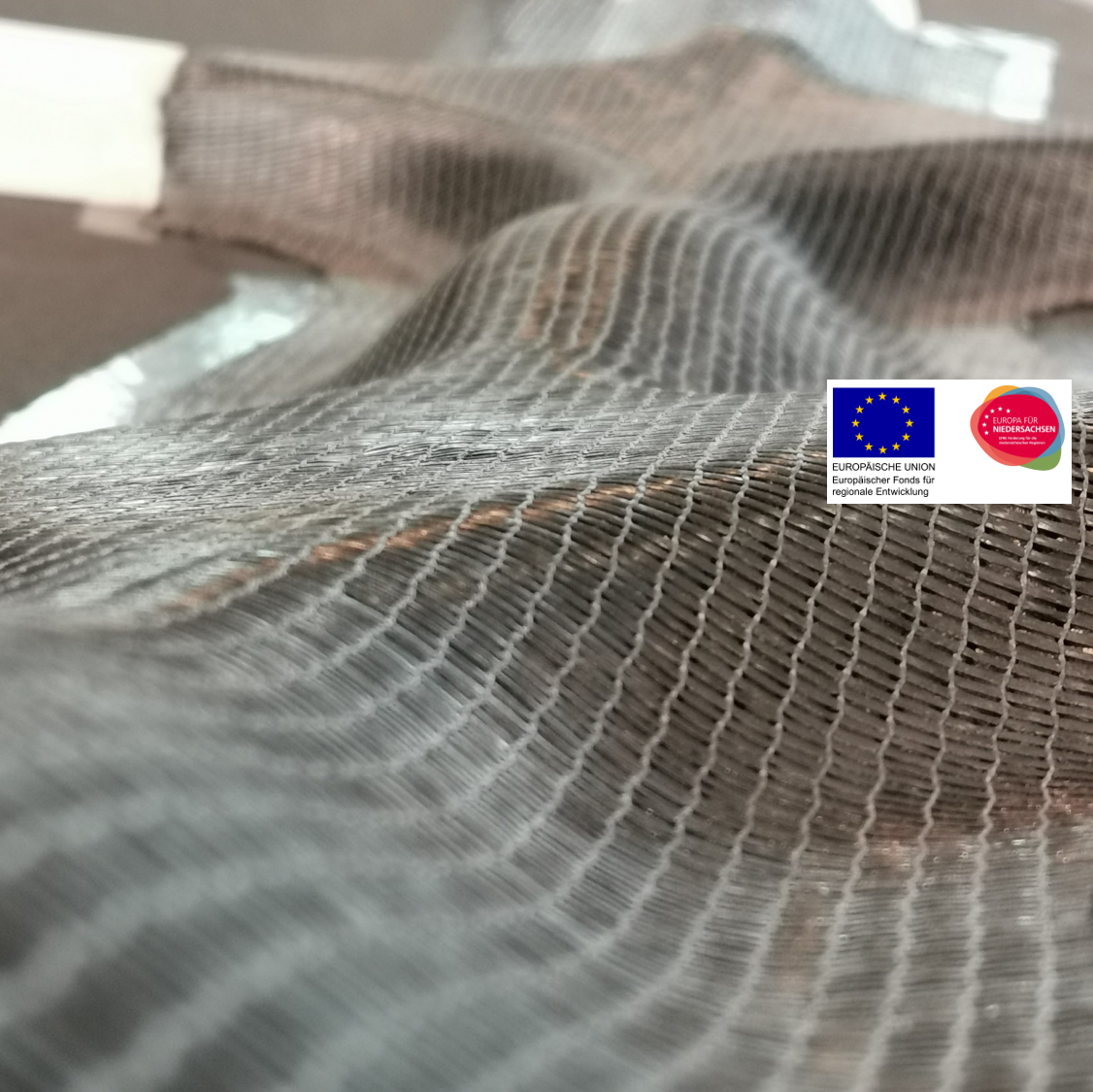

Nutverschlusskeile werden in elektrischen Maschinen mit offenen Nuten im Blechpaket eingesetzt, um die Wicklung zu fixieren und zu schützen. Die weiten Nutöffnungen im Blechpaket, welche den magnetisch wirksamen Luftspalt zwischen Stator und Rotor vergrößern bewirken lokal eine unerwünschte Schwächung des Magnetfeldes. Dem wirken magnetische Nutverschlusskeile durch verbesserte Flussführung entgegen. Das Resultat ist vor allem die Reduzierung des benötigten Magnetisierungsstromes und folglich ein besserer Leistungsfaktor sowie eine Wirkungsgradsteigerung der Maschine.

Die heute verfügbaren magnetischen Nutverschlusskeile weisen jedoch erhebliches Verbesserungspotenzial hinsichtlich der magnetischen Leistungsfähigkeit und ihrer mechanischen Eigenschaften auf – durch verfrühtes Versagen sind sie häufig Ursache von Anlagenstillschäden und -stillständen.

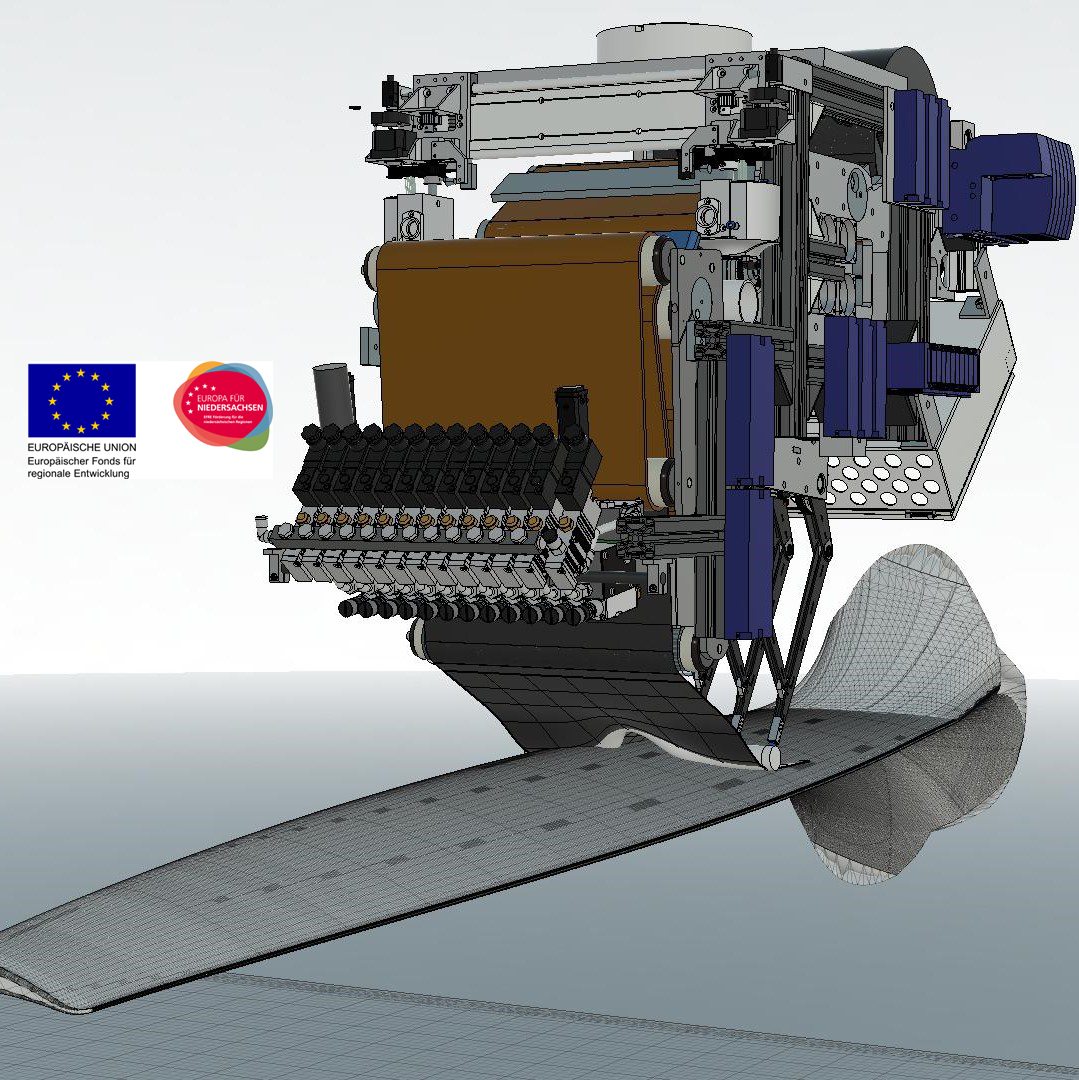

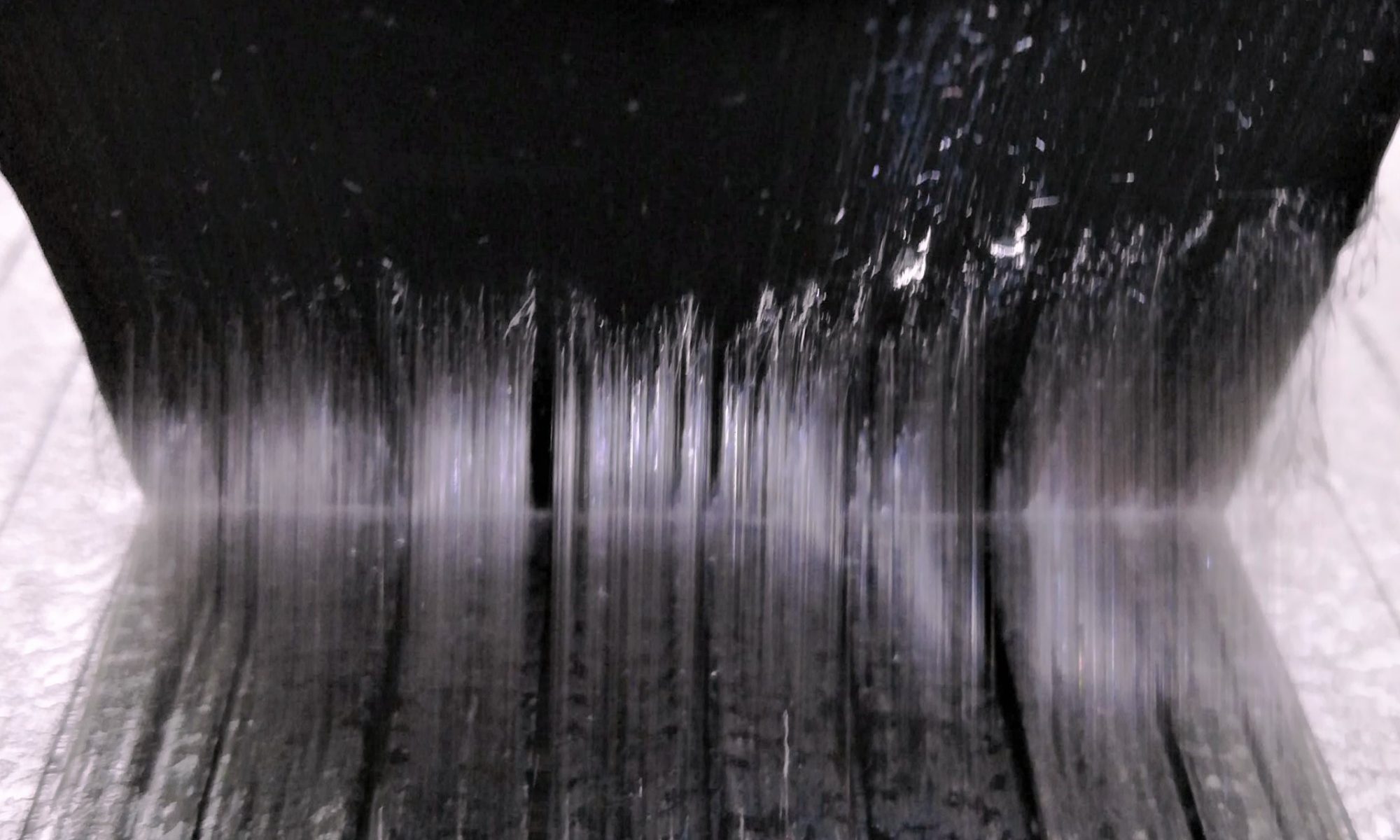

Das Projekt MaNuK ist ein Kooperationsprojekt der Partner M&D Composites Technology GmbH, Schill & Seilacher „Struktol“ GmbH, Fisco GmbH, dem Institut für Antriebsysteme und Leistungselektronik (IAL) der Leibniz Universität Hannover und dem Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der TU Clausthal. Das Projekt wird durch das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) gefördert. Dabei liegen die Schwerpunkte des PuK in der Erforschung der wechselseitigen Beziehungen von Füllstoffkonditionierung, Aufbau des magnetischen Nutverschlusskeils und seiner magnetischen Eigenschaften, welche die Grundlage bildet für den neuartigen strukturellen Aufbau des Nutverschlusskeils und die Entwicklung eines neuen, kontinuierlichen und deutlich wirtschaftlicheren und ressourceneffizienteren Herstellungsprozesses, mit denen die bisherigen Nachteile behoben werden sollen.

Laufzeit: 2022 – 2023

Förderer: Bundesministerium für Wirtschaft und Energie im Zentralen Innovationsprogramm Mittelstand (ZIM)