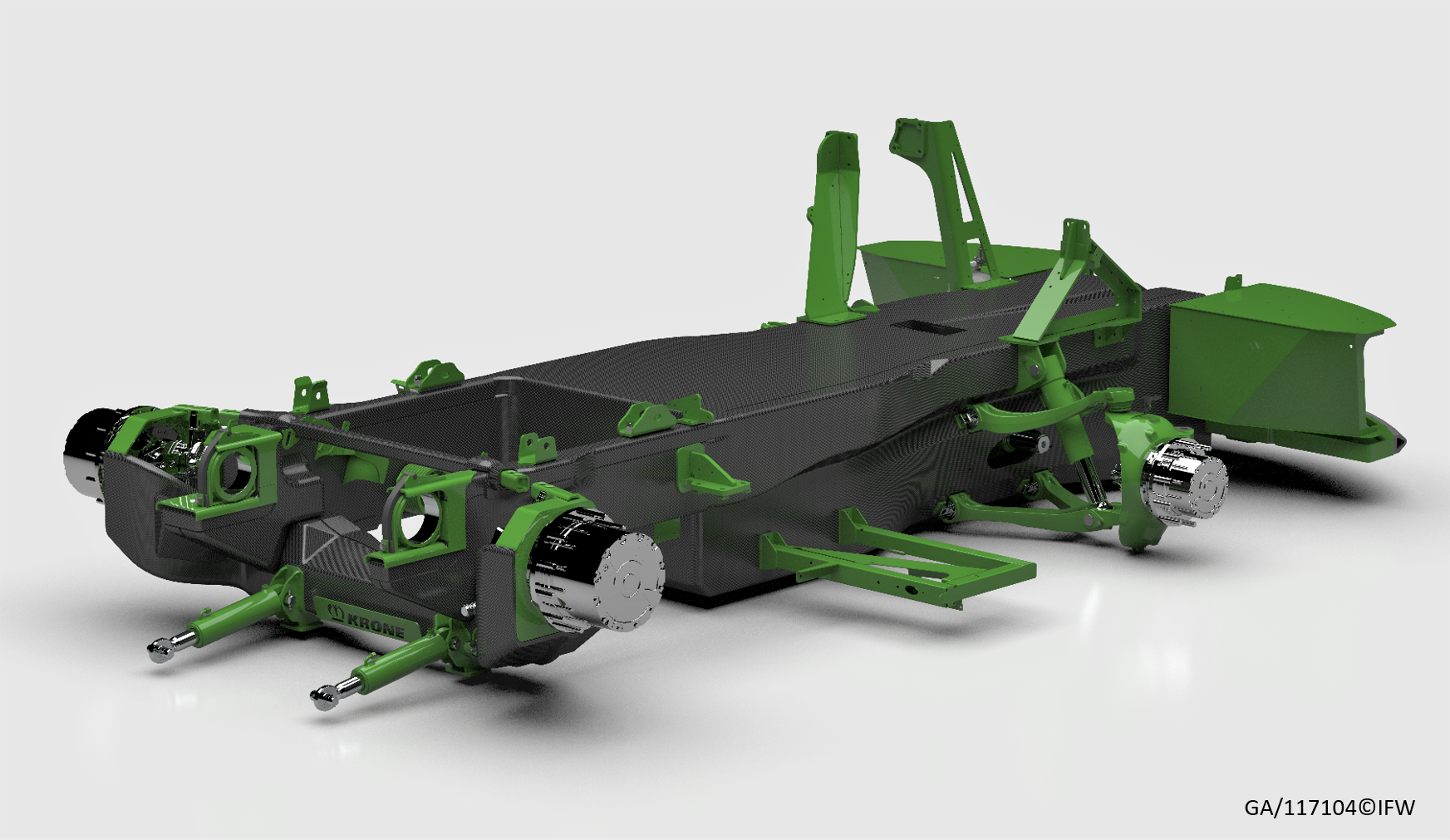

Neuzugang am IFW für Pionierarbeit in der Forschung zur flexiblen und automatisierten Fertigung von Hochleistungs-Faserverbundbauteilen: Ein Team der IFW-Außenstelle in Stade hat das mit Hochspannung erwartete Automated Fiber Placement (AFP) System AFP-X der Firma Addcomposites umfassend getestet und zusammen mit dem Entwicklungsteam erste Bauteile gefertigt. Das nach Anforderungen des IFWs neu entwickelte Legesystem erweitert die Möglichkeiten zur Erforschung der Herstellung von leichten, gleichzeitig hochfesten Komponenten für anspruchsvolle Anwendungen in Luft- und Raumfahrt und weiteren spezialisierten Branchen.

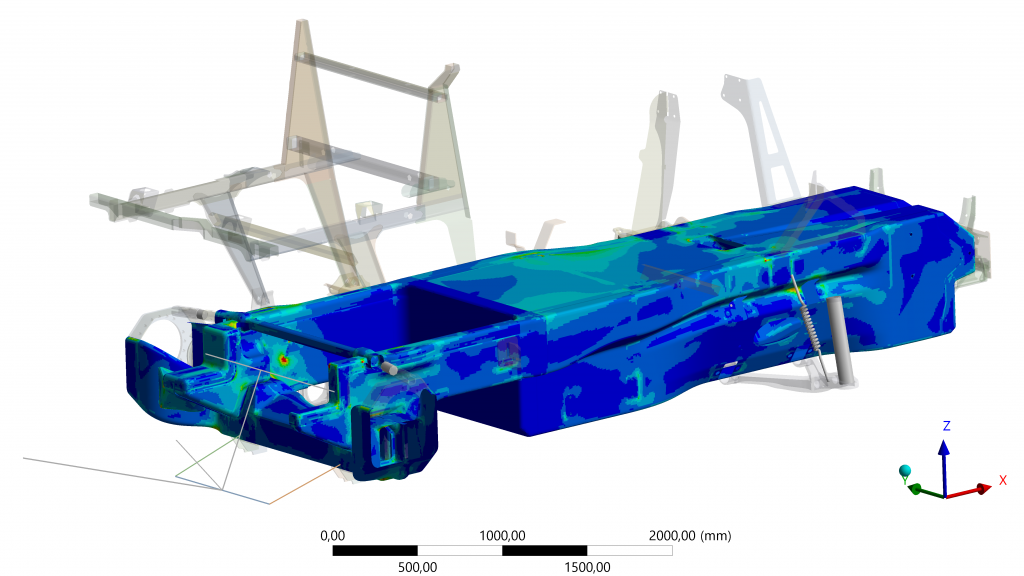

Die neue Fertigungszelle des IFWs im interdisziplinären Forschungsbau SCALE konnte ihre Flexibilität nun unter Beweis stellen. Die Zelle wurde im Zuge des vom Europäischen Fonds für regionale Entwicklung (EFRE) geförderten Projektes „PräziLight“ realisiert, mit dem Ziel eine Forschungsinfrastruktur für die hochproduktive Herstellung von neuartigen Faserverbundstrukturen für zukünftige Flugzeuggenerationen zu schaffen. Sie besteht aus dem neuen AFP-Legekopf, der an einem 6-Achs-Industrieroboter montiert ist und mit diesem auf einer Linearachse verfahren kann, sowie einem Dreh-Schwenktisch und einer Rotationsachse zur Bereitstellung von Ablegewerkzeugen. In den ersten Versuchen wurden nun erfolgreich Bauteile aus thermoplastischem sowie duromerem Kohlenstofffaserverbundmaterial (CFK) im Automated Fiber Placement Verfahren hergestellt.

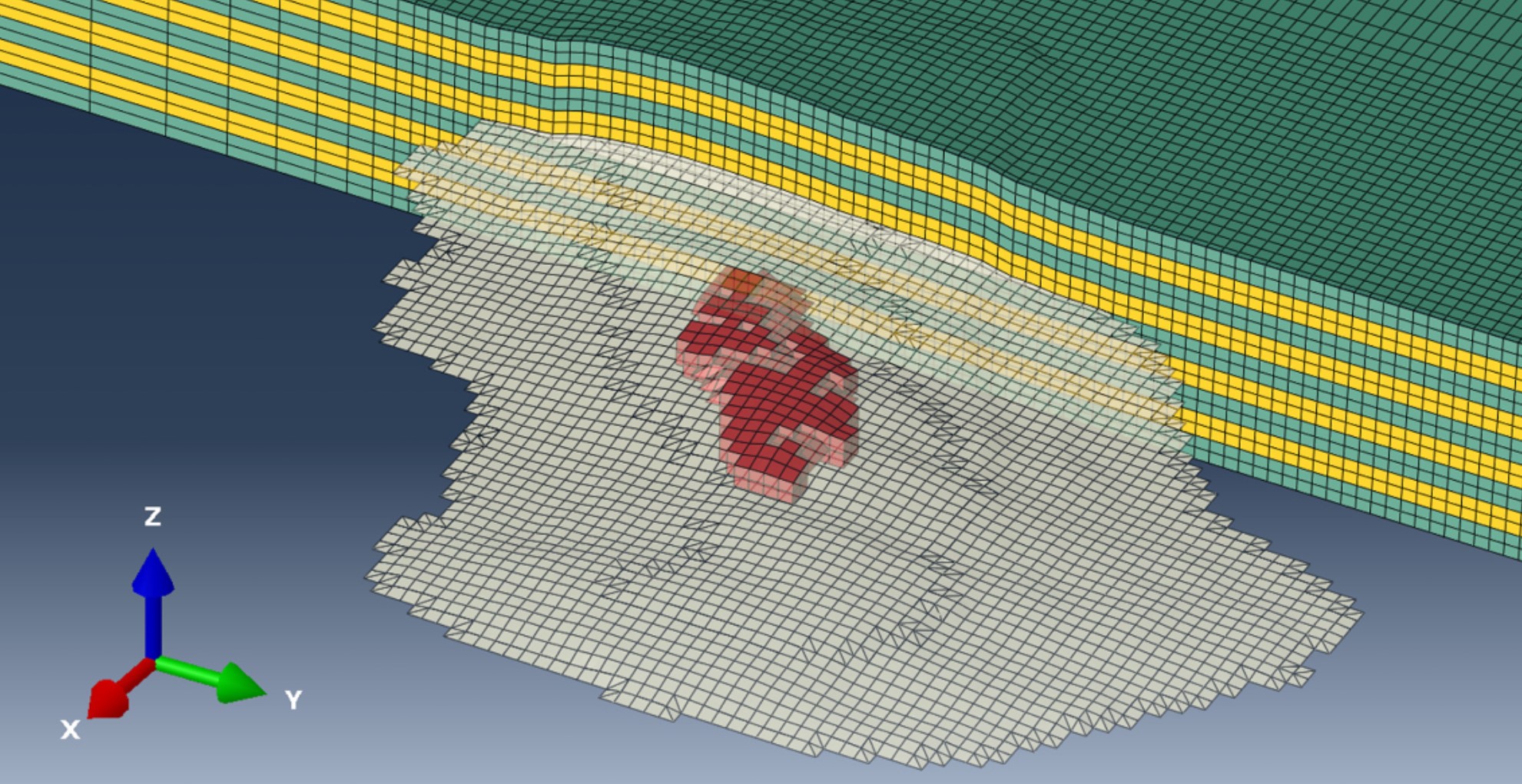

Das Automated Fiber Placement ist ein additives Fertigungsverfahren, bei dem dünne Bänder (Tows) aus Kohlenstofffaserverbundmaterial mittels eines Legekopfes automatisiert und präzise unter Einwirkung von Druck und Temperatur auf eine Form aufgebracht werden. Das Tow-Halbzeug besteht dabei aus hochfesten Endlosfasern aus Kohlenstoff, die in eine Kunststoffmatrix eingebettet sind, wodurch die Bänder und die späteren Bauteile ihre Form erhalten. Die Matrix kann dabei entweder aus thermoplastischem oder duromerem Kunststoff bestehen, wodurch unterschiedliche Eigenschaften in der Verarbeitung und im späteren Bauteil erreicht werden. Eine Besonderheit des neuen Legekopfes ist, dass dieser abwechselnd beide Tow-Halbzeugarten nach nur kurzer Umbauzeit verarbeiten kann. So können am Legekopf auch verschiedene Heizquellen eingesetzt werden, beispielsweise eine Infrarotlampe für Niedrigtemperaturanwendungen oder eine Breitband-Heizquelle mit Xenon-Flashlamp-Technologie des Herstellers Heraeus Noblelight für die Hochtemperatur-Verarbeitung von thermoplastischen Halbzeugen. Die Flashlamp erweitert Forschungsmöglichkeiten des IFWs im Bereich der thermoplastischen Verarbeitung zusätzlich zum laserbasierten System in Stade und ermöglicht hohe Leistungen sowie eine homogene Aufheizung ohne aufwändige Laserschutzanforderungen.

Das IFW ist weltweit der erste Kunde des neu entwickelten 4-Tow-Systems der finnischen Firma Addcomposites, die sich mit ihren 1-Tow Systemen einen Namen im Bereich kompakter Automated-Fiber-Placement-Gesamtlösungen gemacht hat. Die Fähigkeit, vier Tows gleichzeitig statt nur einen abzulegen, steigert die Produktivität des Systems erheblich. Nach zwei Eigenentwicklungen, die am Außenstandort Stade im Einsatz sind, ist der AFP-X der dritte AFP-Legekopf des IFWs und der Erste am Standort Garbsen.

In Zukunft wird die Legezelle für die Erforschung effizienter Leichtbaustrukturen und moderner Heizmethoden, der 2,5D-Ablage auf komplexen Bauteilen sowie zur Fertigung von Wasserstofftanks für kommende Flugzeuggenerationen eingesetzt. Die Legezelle erweitert somit die Produktionskompetenz des IFWs im Bereich automatisierter Fertigung für Faserverbundstrukturen nachhaltig.

Das IFW bedankt sich beim Europäischen Fonds für regionale Entwicklung (EFRE) für die Förderung des Projektes „PräziLight“.

Kontakt:

Für weitere Informationen steht Ihnen Tim Tiemann, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter +49 (0) 4141 – 77638 – 207 oder per E-Mail unter tiemann@ifw.uni-hannover.de gern zur Verfügung.