Entwicklung eines Materialkonzepts zur Verringerung von Temperaturgradienten in dickwandigen Bauteilen

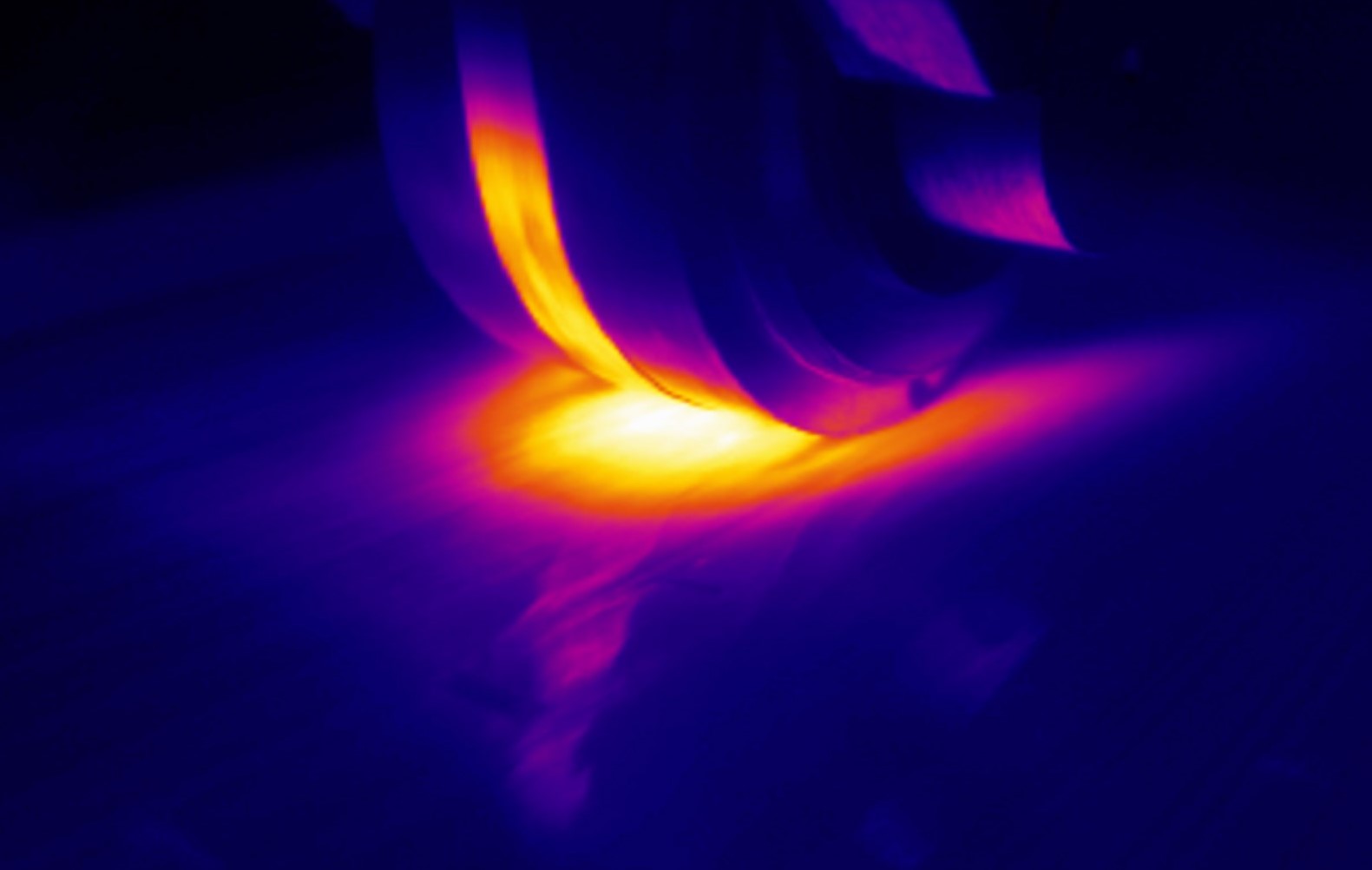

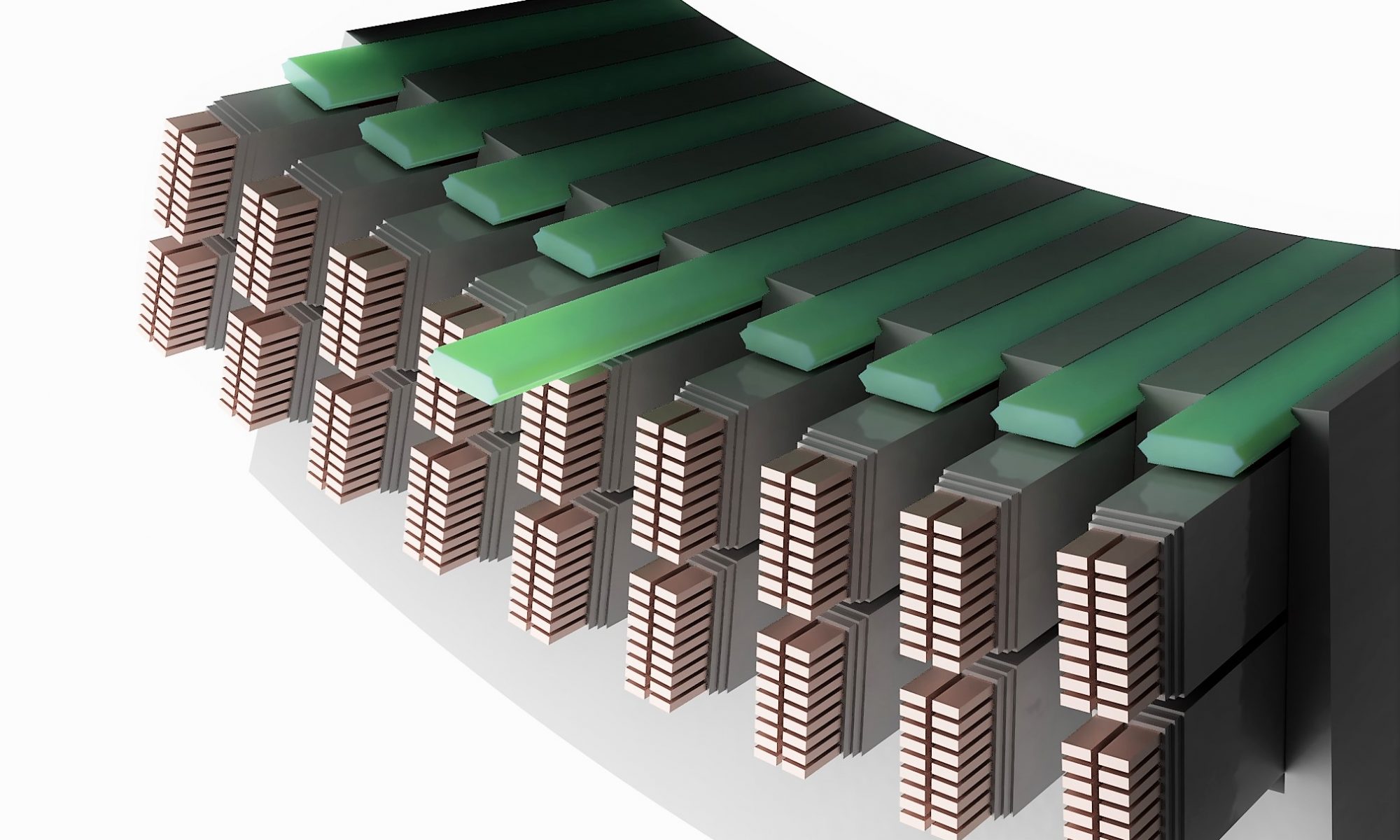

Bei der Herstellung dickwandiger, hochbelastbarer Faserverbundbauteile führt die exotherme Aushärtereaktion des duromeren Harzsystems zu Wärmeentwicklung. Wird diese im Fertigungsprozess nicht berücksichtigt, entstehen beträchtliche Temperaturunterschiede innerhalb des Bauteils, die sich aufgrund der geringen Wärmeleitfähigkeit des polymeren Werkstoffs nur langsam abbauen. Mit zunehmender Bauteildicke staut sich die Reaktionswärme in den mittleren Lagen des Bauteils. Durch höhere Temperaturen verläuft die Aushärtereaktion schneller, was wiederum zu einer beschleunigten Wärmefreisetzung führt. Diese Temperaturunterschiede führen zu unterschiedlichen Aushärtegeschwindigkeiten im Bauteil und begünstigen die Entstehung von Eigenspannungen. Diese Eigenspannungen können im fertigen Bauteil zu Verzug und einer Verschlechterung der mechanischen Eigenschaften führen, im schlimmsten Fall sogar zu Materialdegradation aufgrund von Überhitzung.

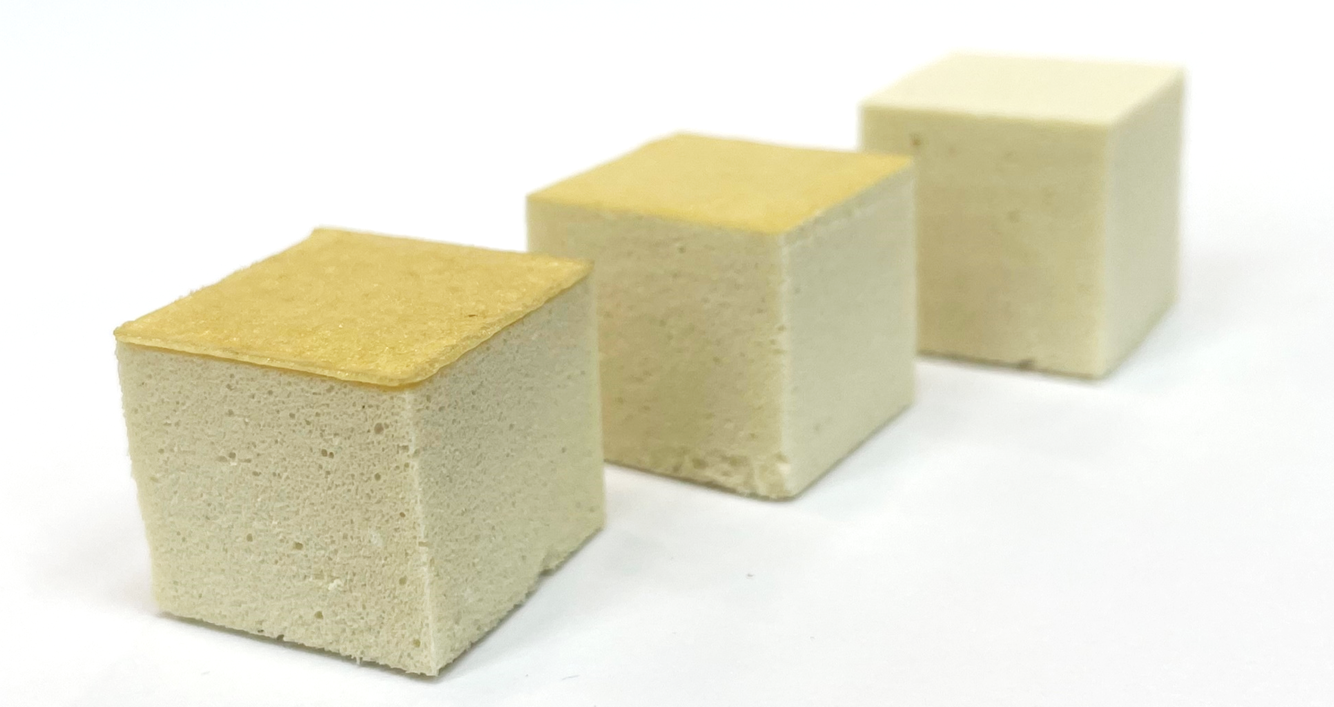

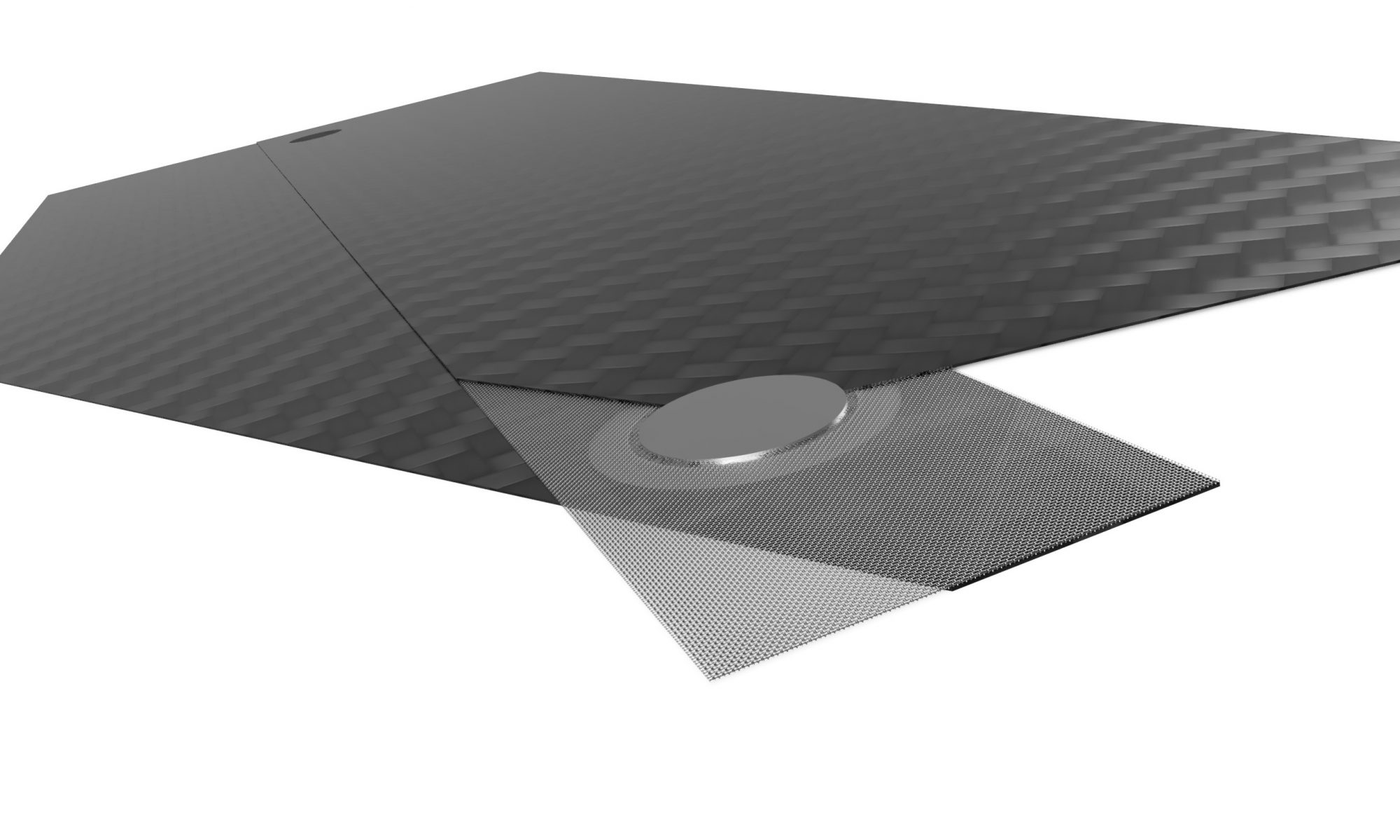

Das Ziel des beantragten Vorhabens ist daher die Reduktion der Wärmeentwicklung und die gezielte Nutzung durch Verwendung von unterschiedlich reaktiven Harz-Härtersystemen bei der Herstellung dickwandiger Faserverbundbauteile auf Basis von online hergestellten Prepregs. Das zu erforschende Materialkonzept sieht vor, die in den inneren Lagen des Bauteils entstehende Wärme durch den Einsatz weniger reaktiver Härterkomponenten zu reduzieren. Gleichzeitig wird in den äußeren Lagen durch Verwendung eines reaktiveren Harzsystems ausreichend Wärme erzeugt, um die inneren Lagen auszuhärten.

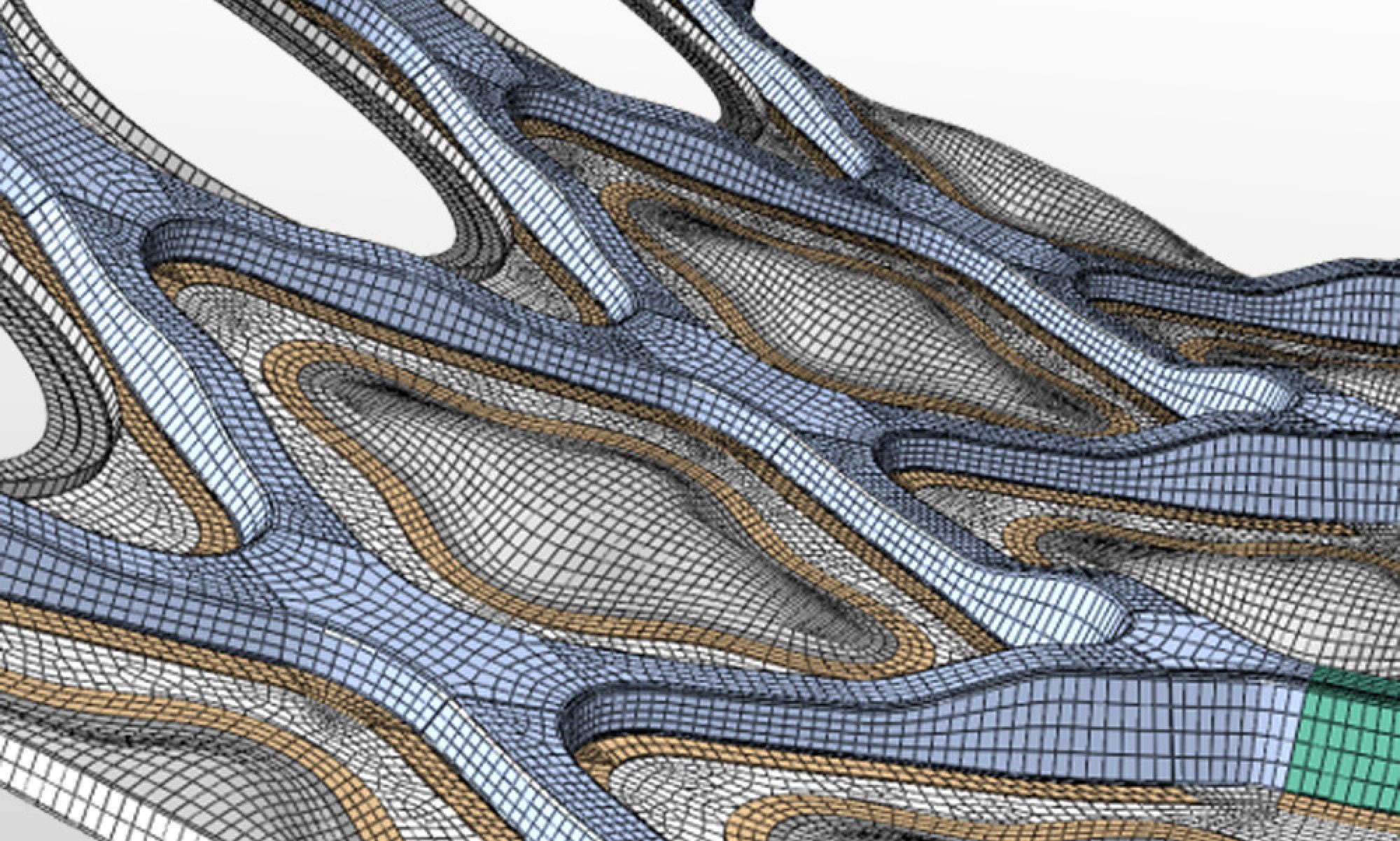

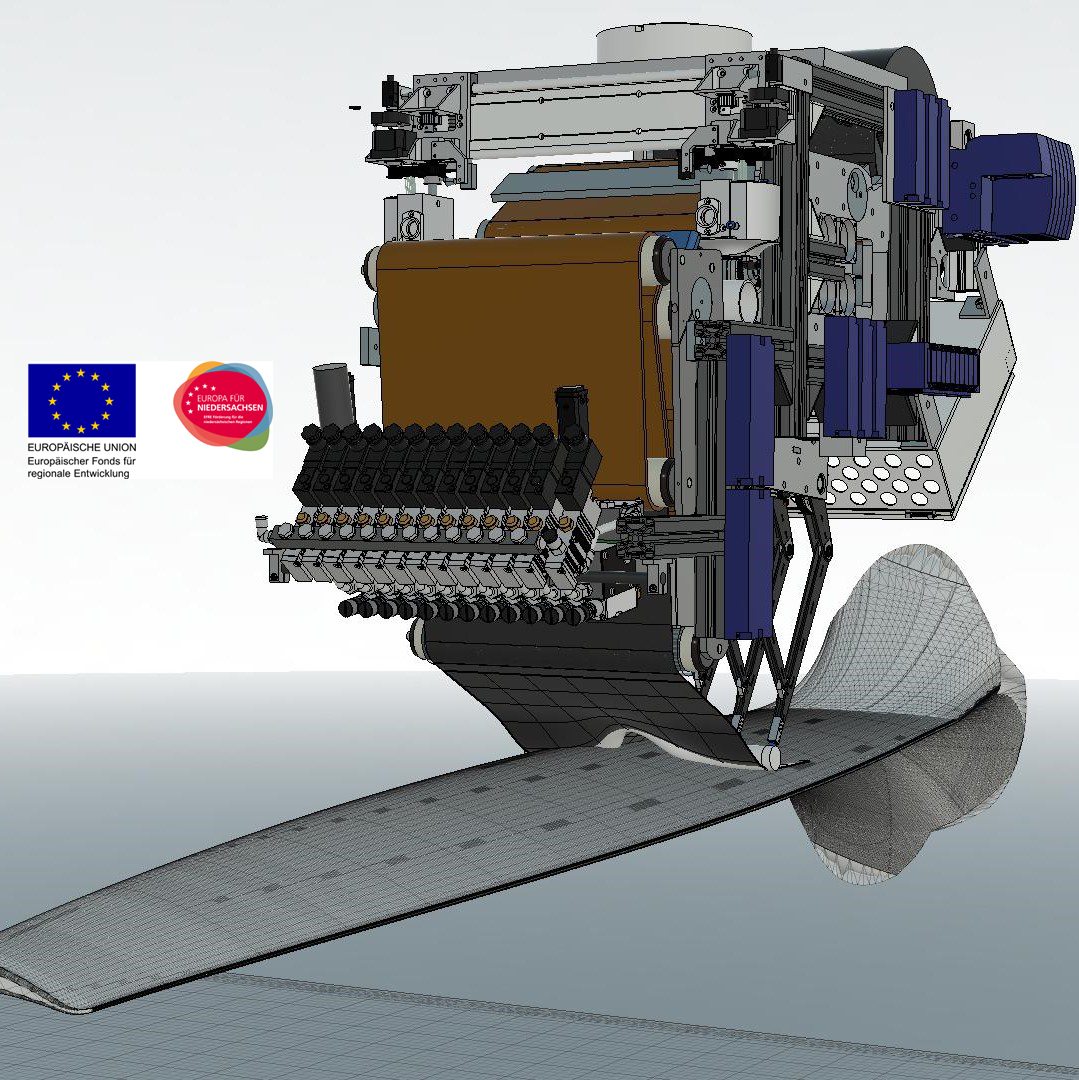

Zur Erreichung des Ziels werden zunächst geeignete Harz-Härter-Systeme ausgewählt und charakterisiert. Anschließend wird ein Simulationsmodell erstellt, das die Aushärtung unterschiedlicher Harz-Härter-Systeme und die entstehende Temperaturverteilung innerhalb eines Bauteils abbildet. Mithilfe eines Optimierungsalgorithmus wird aus dem Modell ein lagenweiser Infusionsplan für Probebauteile verschiedener Dicken abgeleitet. Die Probebauteile werden anschließend mittels Online-Prepreganlage und Heißpresse hergestellt. Dabei wird die Temperaturverteilung im Bauteil überwacht und das Simulationsmodell validiert. Die hergestellten Bauteile werden mechanischen Prüfungen unterzogen, um die Auswirkung der Verwendung unterschiedlicher Harz-Härter-Systeme innerhalb eines Bauteils zu untersuchen.

Förderer: Deutsche Forschungsgemeinschaft DFG

Laufzeit: 2024-2026