Online-Herstellung von Multi-Matrix-Prepreg im Automated-Fiber-Placement

Das Projekt verfolgt die Etablierung des interdisziplinären Forschungsschwerpunkts „individualisierte CFK-Leichtbaustrukturen durch flexible Fertigungstechnologien“. Insgesamt setzt die Forschergruppe dabei sowohl auf Grundlagenforschungsvorhaben als auch Forschungsvorhaben mit industrieller Beteiligung und industrieller Forschungsdienstleistung. Das Vorhaben ist hierbei der erste Baustein der Standortstrategie und thematisiert den Bereich „Materialseitige Variantenflexibilität“.

Das Projekt verfolgt die Etablierung des interdisziplinären Forschungsschwerpunkts „individualisierte CFK-Leichtbaustrukturen durch flexible Fertigungstechnologien“. Insgesamt setzt die Forschergruppe dabei sowohl auf Grundlagenforschungsvorhaben als auch Forschungsvorhaben mit industrieller Beteiligung und industrieller Forschungsdienstleistung. Das Vorhaben ist hierbei der erste Baustein der Standortstrategie und thematisiert den Bereich „Materialseitige Variantenflexibilität“.

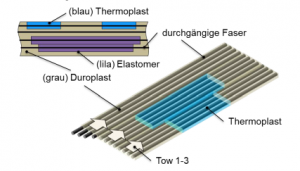

Individualisierte Strukturen aus Faser-Kunststoff-Verbunden (FKV), insbesondere als kohlenstofffaserverstärkte Kunststoffe (CFK), stellen in der Serienfertigung, z. B. von Flugzeugen (Rumpf, Flügel, Seitenleitwerk), eine große wirtschaftliche und fertigungstechnische Herausforderung dar. Zur Sicherung der zukünftigen Wettbewerbsfähigkeit der niedersächsischen CFK-Industrie bedarf es der Umsetzung neuer, flexibler Werkstoff-, Bauweisen- und Fertigungskonzepte. Dadurch können Herstellkosten reduziert, in steigendem Umfang weitere funktionsintegrierte Bauteilevarianten aus CFK produziert und Fertigungsstandorte, die zurzeit CFK-Bauteile wie den Rumpf des Airbus A350XWB fertigen, im Hinblick auf zukünftige Entwicklungen technologisch gestärkt werden. Materialseitige Lösungen sind dabei ein Bestandteil der Maßnahmen um das Potenzial von CFK weiter auszuschöpfen. Die Projektidee und gleichzeitig die Herausforderung des Vorhabens bestehen darin, dass durch die Wahl der Matrixwerkstoffe (Duroplast, Thermoplast, Elastomer) und deren Anteile innerhalb eines online imprägnierten und automatisiert abgelegten Faserhalbzeugs (Prepreg), Eigenschaften wie Impact-Resistenz, Rissfortschrittswiderstand, Schweißbarkeit, Steifigkeiten und Festigkeiten maßgeblich beeinflusst werden können.

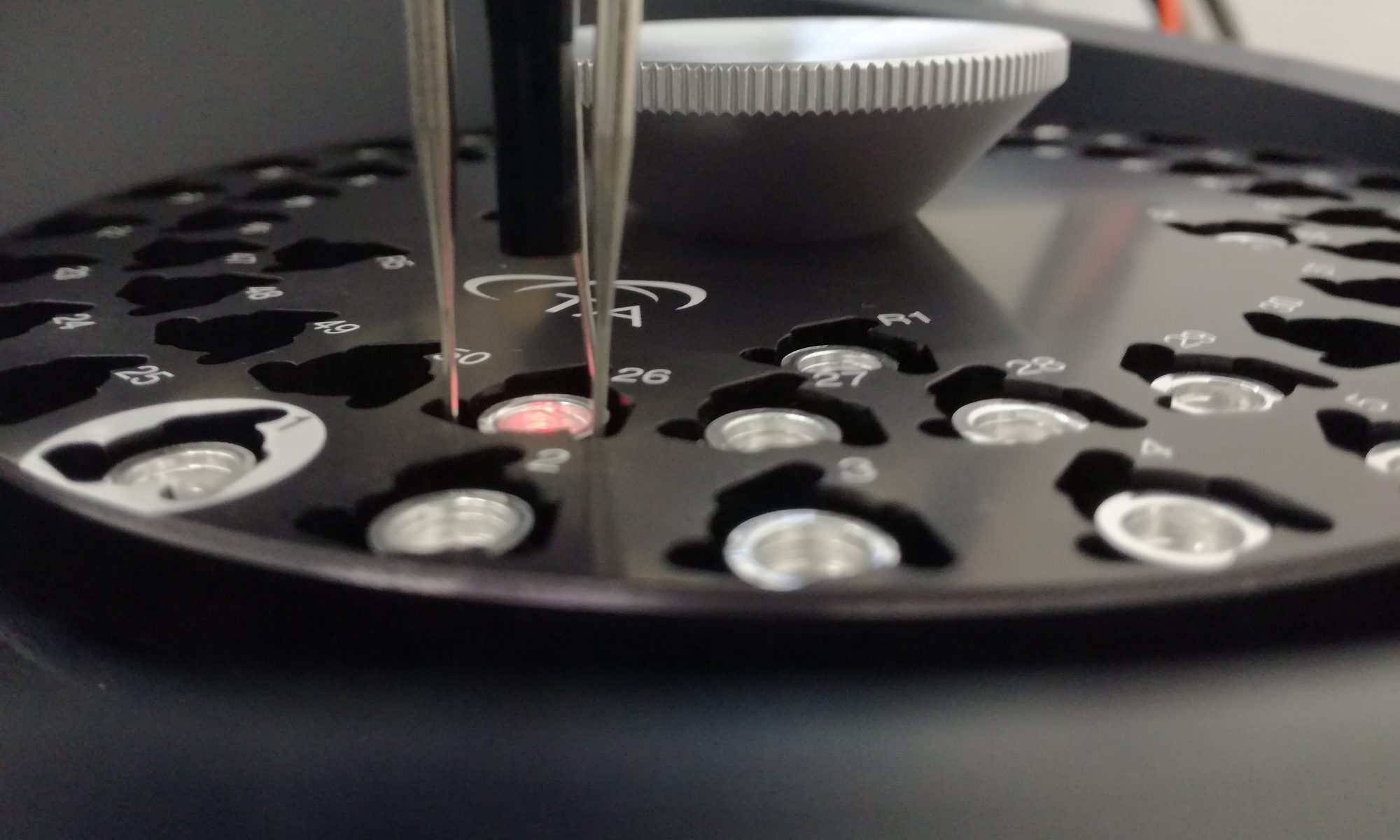

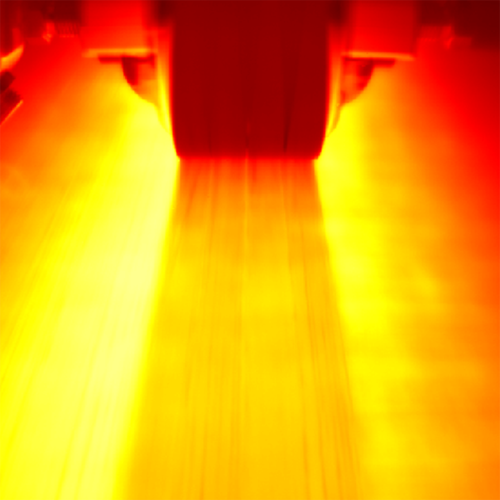

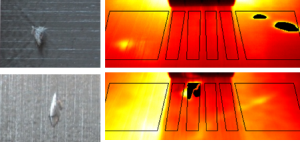

Ziel des Verbundprojektes ist, Methoden zur automatisierten und qualitätsüberwachten Herstellung von Multi-Matrix-Laminaten mit durchgängiger Faser zu entwickeln, zu realisieren und zu verifizieren, sowie die sich ergebenden Einsatzpotenziale aufzuzeigen. Ausgehend von bestehenden Material- und Fertigungskonzepten wird ein innovativer interdisziplinärer Ansatz entwickelt, um MMLs mit durchgängigen Fasersträngen und bereichsweise gezielt eingesetzter thermoplastischer, elastomerer und duroplastischer Matrix zu realisieren. Dabei werden die Rovings entsprechend der sich aus den Bauteilanforderungen ergebenen Eigenschaften des lokal vorhandenen Matrixmaterials, unter Berücksichtigung der werkstoffbedingten Prozessparameter, mit Hilfe eines neuartigen AFP-Moduls online imprägniert und konsolidiert sowie im Werkzeug abgelegt.

Förderer: Niedersächsisches Vorab, Volkswagenstiftung

Das Automated Fiber Placement (AFP) ist eine der führenden Fertigungstechnologien im Bereich der kosteneffektiven, hochqualitativen Serienproduktion von Leichtbaustrukturen. Dennoch bieten sowohl die Zuverlässigkeit der automatisierten Fertigungssysteme als auch die Effizienz der Prozessplanung noch unzureichend genutzte Verbesserungspotenziale. Neben der Luft- und Raumfahrtindustrie treiben vor allem Automobil- und andere anspruchsvolle Leichtbauindustrien die weiterführenden Entwicklungen voran.

Das Automated Fiber Placement (AFP) ist eine der führenden Fertigungstechnologien im Bereich der kosteneffektiven, hochqualitativen Serienproduktion von Leichtbaustrukturen. Dennoch bieten sowohl die Zuverlässigkeit der automatisierten Fertigungssysteme als auch die Effizienz der Prozessplanung noch unzureichend genutzte Verbesserungspotenziale. Neben der Luft- und Raumfahrtindustrie treiben vor allem Automobil- und andere anspruchsvolle Leichtbauindustrien die weiterführenden Entwicklungen voran.