Wie kann die Fertigung fortschrittlicher Großstrukturen im Faserverbundleichtbau wirtschaftlich automatisiert werden? Ist der Laminierprozess mit textilen Faserhalbzeugen auch bei formkomplexen Strukturkonzepten maschinell realisierbar? Diesen Fragestellungen stellt sich das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover im Verbund mit den Technischen Universitäten Clausthal und Braunschweig im Forschungszentrum CFK-Nord in Stade. Das Ergebnis einer dreijährigen Forschungs- und Entwicklungsarbeit ist eine innovative Legetechnologie, die unterschiedliche Trockenfasertextilen in einem kontinuierlichen Prozess konfektioniert, imprägniert und fasergerecht in Formwerkzeuge auch mit hoher Formkomplexität ablegt.

Legetechnologien wie das Automated-Fiber-Placement (AFP) sind in der Luft- und Raumfahrtindustrie etablierte Fertigungsverfahren zur Herstellung von Hochleistungs-Faserverbundstrukturen. Die darin eingesetzten vorimprägnierten Faserhalbzeuge (Prepreg) sind jedoch in der Herstellung sehr kostenintensiv, müssen bis zu ihrer Verarbeitung gekühlt gelagert werden und erreichen die gewünschten Materialeigenschaften nur durch die Aushärtung im Autoklaven, einem beheizbaren Druckbehälter. Der Lagenaufbau mit trockenen Fasertextilien erfolgt hingegen in kostensensitiveren Industriebereichen wie dem Energiesektor oder Transportwesen weitestgehend händisch bevor dieser im Infusionsverfahren imprägniert wird. „Zu Projektbeginn haben wir innerhalb einer anwendungsübergreifenden Anforderungsanalyse u. a. die Produktion von Windturbinenflügeln angesehen und waren erstaunt, dass die bis zu 100 Meter langen Formwerkzeuge vollständig von Hand belegt wurden“, berichtet Projektmitarbeiter Simon Werner vom IFW.

Ziel des EFRE-geförderten Projekts FlexProCFK war die Entwicklung einer Technologie zum kontinuierlichen Nassdrapieren trockener Textilbahnen auf individuellen Strukturbauteilen. Hierbei soll das Drapiersystem flexibel auf die Ansprüche unterschiedlicher Anwendungsfelder konfigurierbar und die Technologie skalierbar sein. Demonstriert wurde die Technologie zunächst an einem neuartigen Strukturkonzept mit diagonalversteiftem Flugzeugrumpf. Besonderheit der bionisch anmutenden Versteifungsarchitektur ist ihre individuell an die Belastungssituation im zugehörigen Rumpfsegment angepasste Gestalt, sowie die Berücksichtigung textilspezifischer Fertigungsrestriktionen bei der Strukturauslegung. Projektmitarbeiter Werner: „Mit dem neuartigen Strukturkonzept und der im Projekt umgesetzten Fertigungstechnologie können wir zukünftig das Hautfeld und die Versteifungsstruktur von Flugzeugrümpfen ohne zusätzliche Nietverbindungen fügen. Mit unserer Technologie fertigen wir über die direkte Ablage der Versteifungen auf der noch unausgehärteten Rumpfaußenhaut ein Integralbauteil.“

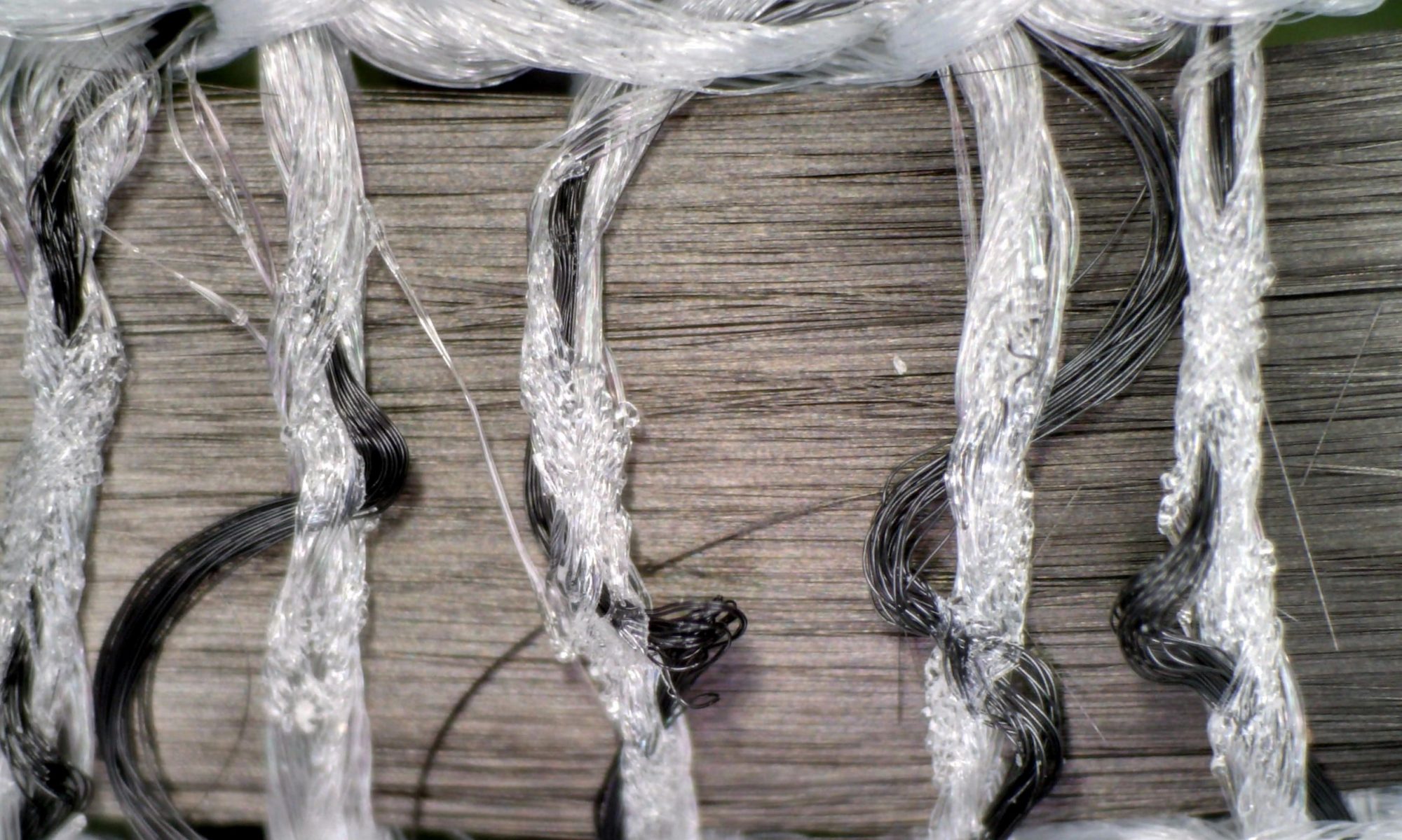

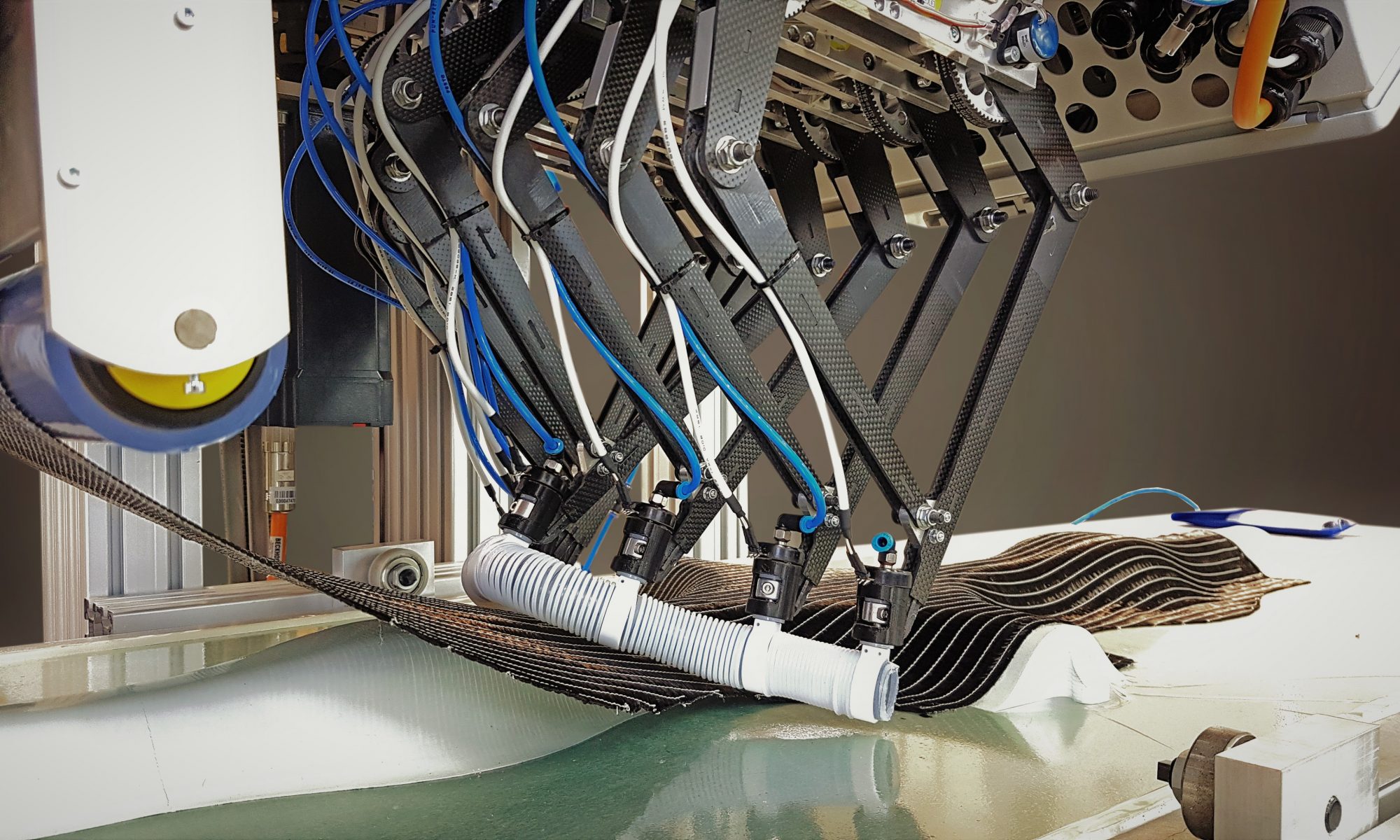

Das Drapiersystem haben die Forscher modular aufgebaut. Das Faserhalbzeug kann vor dem eigentlichen Drapiervorgang in mehreren aufeinander folgenden Schritten vorbereitet werden. Das Textil wird dabei in seinen Drapiereigenschaften durch Vorfixierung eines Thermoplastbinders beeinflusst, auf seine Endkontur zugeschnitten und mit einer duroplastischen Matrix im Mehrdüsen-Sprühauftrag imprägniert. Herzstück der Technologie ist das letzte Modul in der Kette, das Drapiermodul. Es platziert das Faserhalbzeug auf nahezu beliebig gekrümmten Oberflächen in textilgerechter Weise. Werner: „Herausfordernd bei der Entwicklung war dabei nicht nur die Konturnachbildung der unterschiedlichen Oberflächen. Es mussten auch die Umformmechanismen des Textils während des Drapierens berücksichtigt werden“. Basierend auf einem kinematischen Textilmodell haben die Wissenschaftler den Ablageprozess simulativ nachgebildet und numerisch untersucht. „Dabei hat sich gezeigt, dass für die Umformung des Textils ein Spannungsausgleich über die Textilbreite erforderlich ist, den wir über die Ablage an einer ‚geometrieadaptiven Drapierlinie‘ realisieren konnten“, erläutert Werner.

Zur kontinuierlichen Konsolidierung des Faserhalbzeugs an der sich stetig ändernden Drapierlinie wurde ein innovatives Roboterkonzept entwickelt. „Druckluftbetriebene Kontinuumsaktoren aus dem Bereich der Soft-Robotik knicken antagonistisch zwischen positionsgebenden Zweiachs-Kinematiken aus und bilden so den gewünschten Konturzug ab“, so Werner. Das aus Elastomeren Pneumatikaktoren bestehende System stellt aufgrund der hohen Flexibilität jedoch eine Herausforderung für die Steuerungs- und Regelungstechnik dar. Steuerungsziel ist dabei der Erhalt eines gleichmäßigen Oberflächenandrucks im dynamischen Legeprozess.

Künftig soll das Legesystem seine Funktionalität in weiteren Anwendungsfeldern unter Beweis stellen. Mit den assoziierten Partnern M&D Composites Technology GmbH und SCHOTTEL HYDRO GmbH wird in dem durch den Europäischen Fond für Regionale Entwicklung geförderten Forschungsprojekt „AutoBLADE“ die Herstellung von Strukturen mit einem hohen Aspektverhältnis, wie bspw. den Rotorblättern von Gezeitenströmungsturbinen, erforscht.